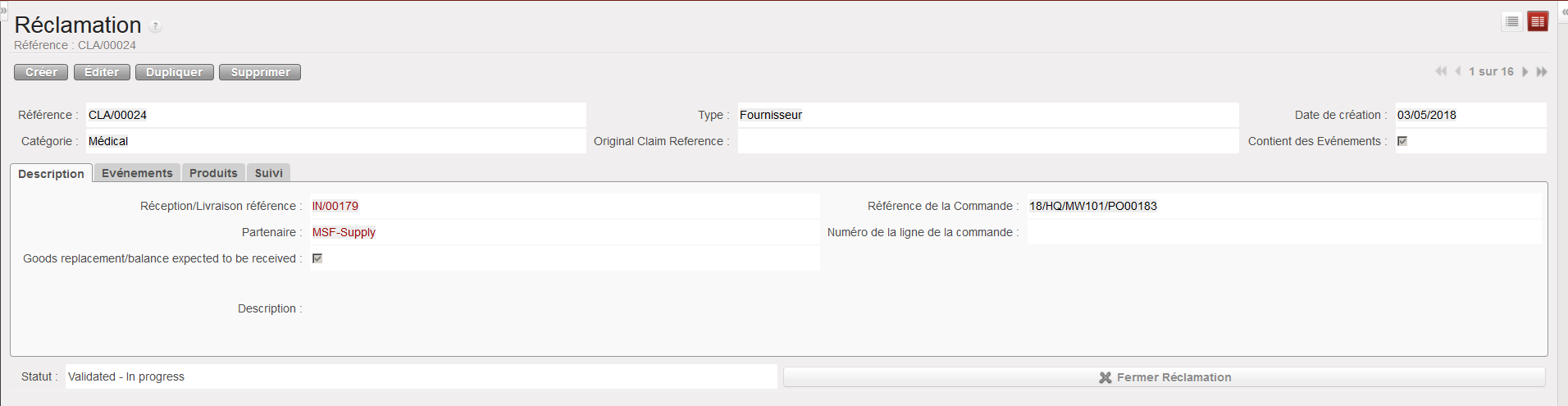

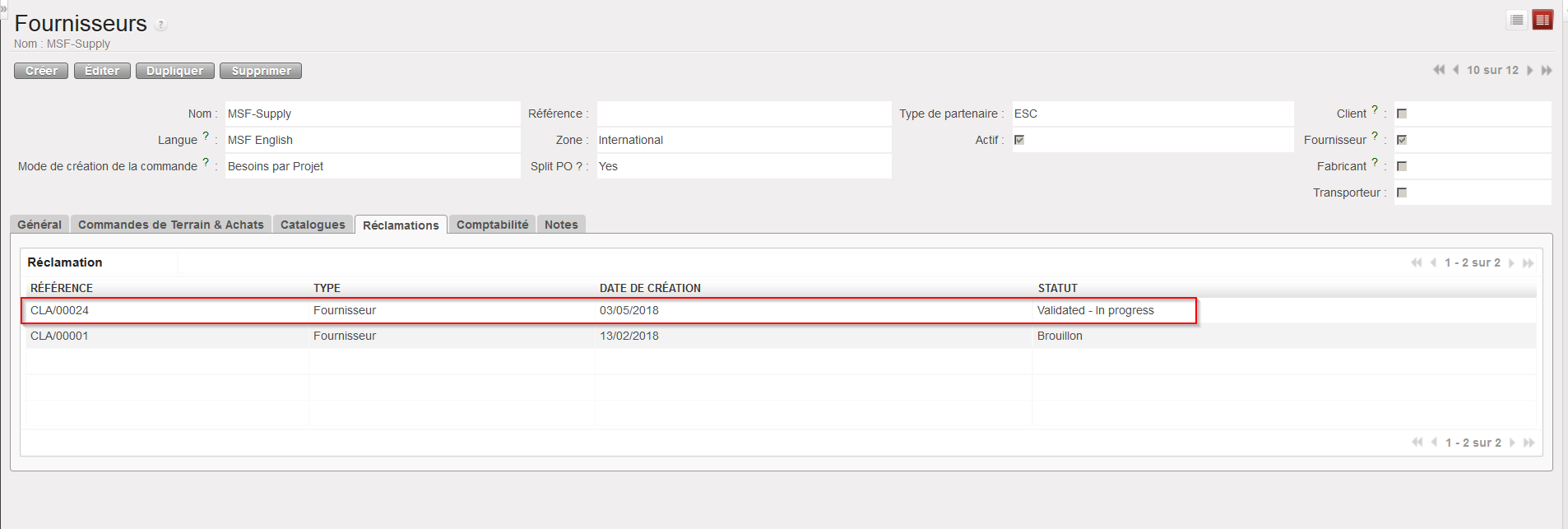

Manuel de l’Utilisateur Supply -> 5. Entrepôt -> 5.2 LU-SU4101 Livraisons Entrantes (IN) -> B. LU-SU4101 Comment réceptionner une Livraison Entrante

Comment réceptionner une Livraison Entrante

Par défaut, lorsqu’une Livraison Entrante est créée suite à la confirmation d’un PO (ou d’une ligne de PO en cas de confirmation partielle), vous retrouverez toujours sur le IN les produits et quantités confirmés. Cependant, il vous faudra ensuite enregistrer les quantités que vous recevez réellement lors du traitement de la Livraison Entrante (i.e. quand vous recevrez la marchandise).

Notez que si un IN est créé suite à la confirmation partielle d’un PO, ce IN (au statut “Disponible”) reprendra les lignes qui ont été confirmées sur le PO. Si, par la suite, d’autres lignes sont confirmées sur le PO, elles seront ajoutées sur le IN “Disponible”. Tant que ce IN n’a pas été complétement réceptionné, il restera ouvert (au statut “Disponible”) et les confirmations supplémentaires sur le PO correspondant seront ajoutées sur ce IN. Une fois le IN complètement réceptionné, son statut passera à « Clôturé » et une confirmation supplémentaire sur le PO générera la création d’un nouveau IN (au statut “Disponible”).

Allez à: Entrepôt / Gestion d’Entrepôt / Livraisons Entrantes

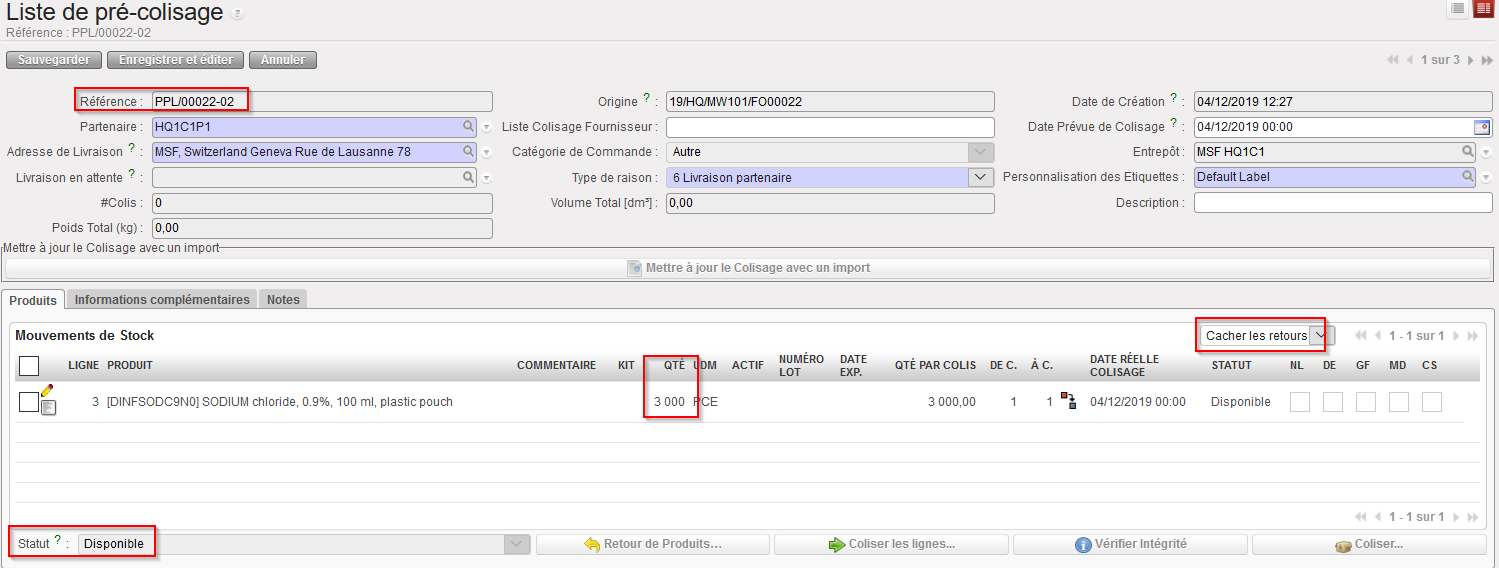

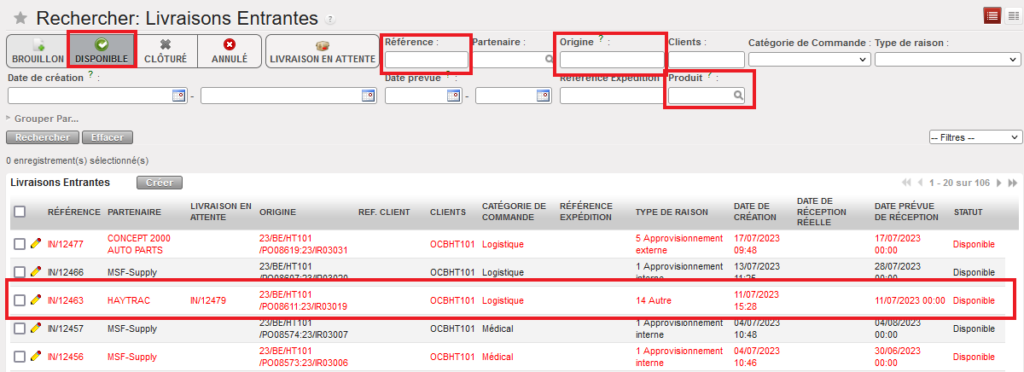

- Vous débouchez sur l’écran “Rechercher: Livraisons Entrantes”. Par défaut, le système ne montre que les INs dont le statut est “Disponible” (filtre activé). Les Livraisons Entrantes apparaissant en noir sont encore dans les temps tandis que celles apparaissant en rouges ne le sont plus (la date de livraison confirmée du PO est dépassée).

2. Cliquez sur la ligne correspondant à la Livraison Entrante (au statut “Disponible”) que vous souhaitez réceptionner.

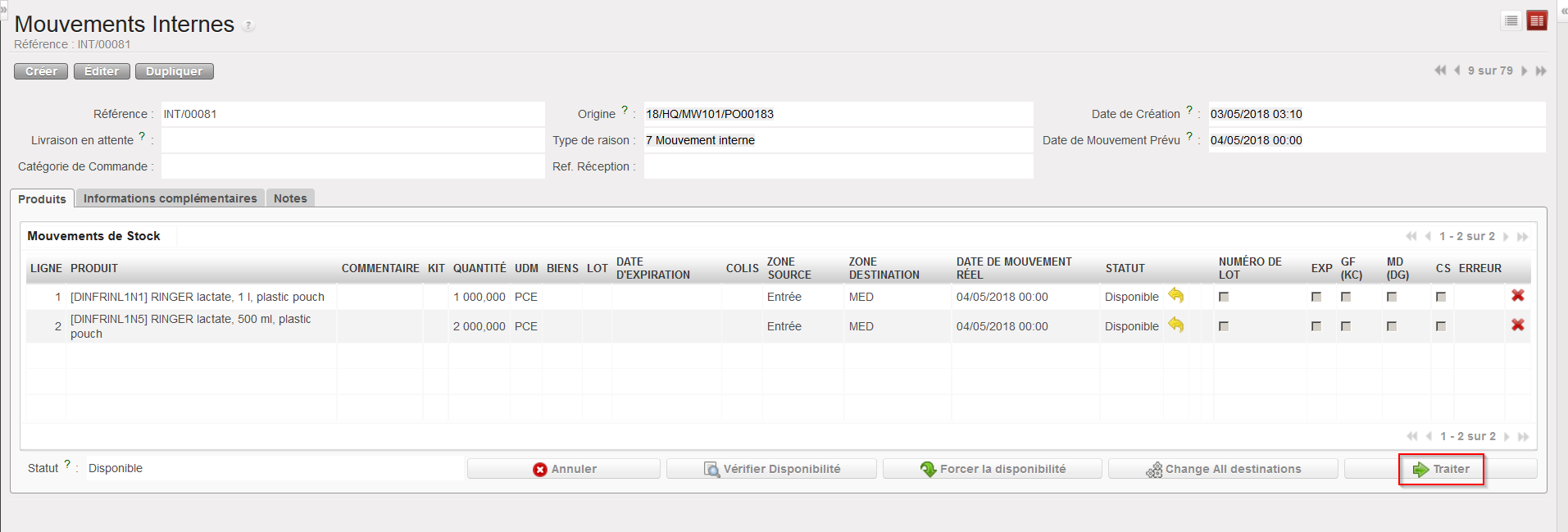

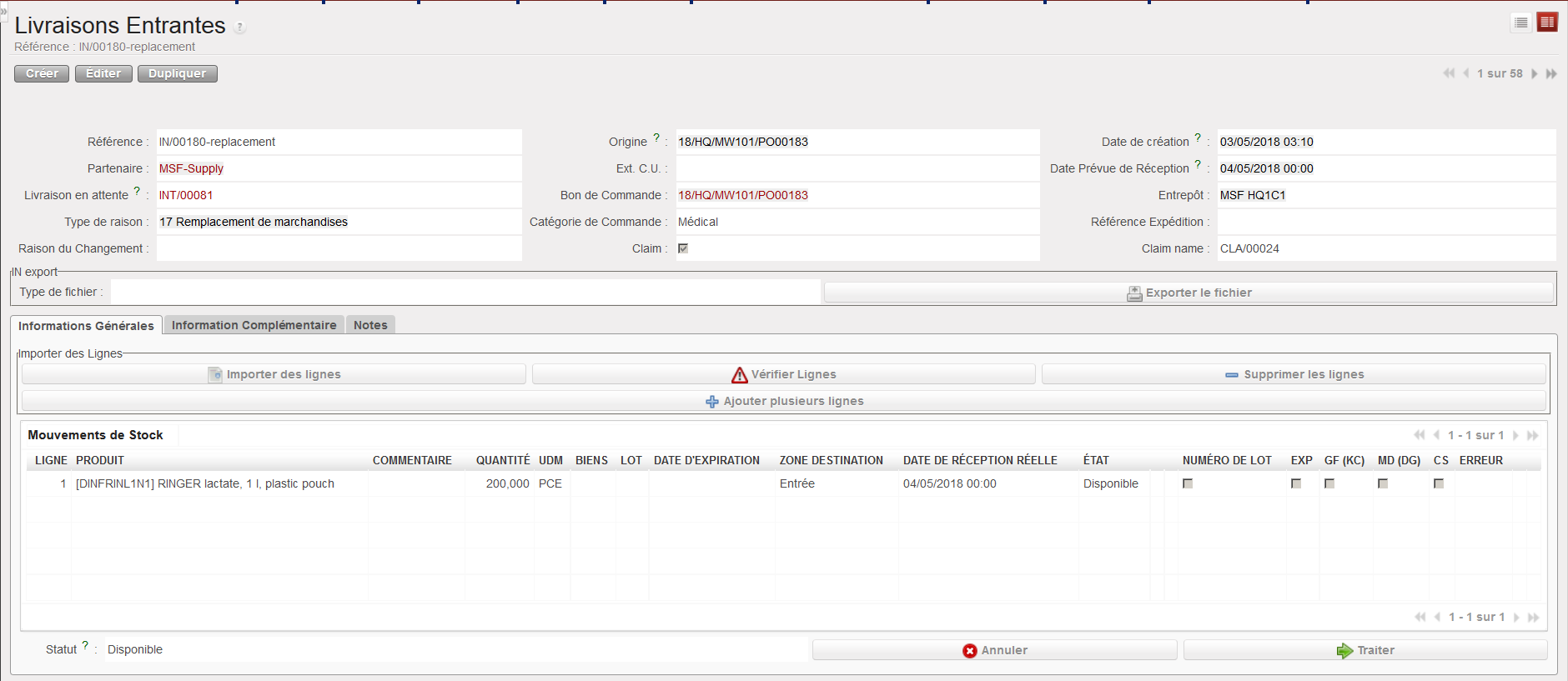

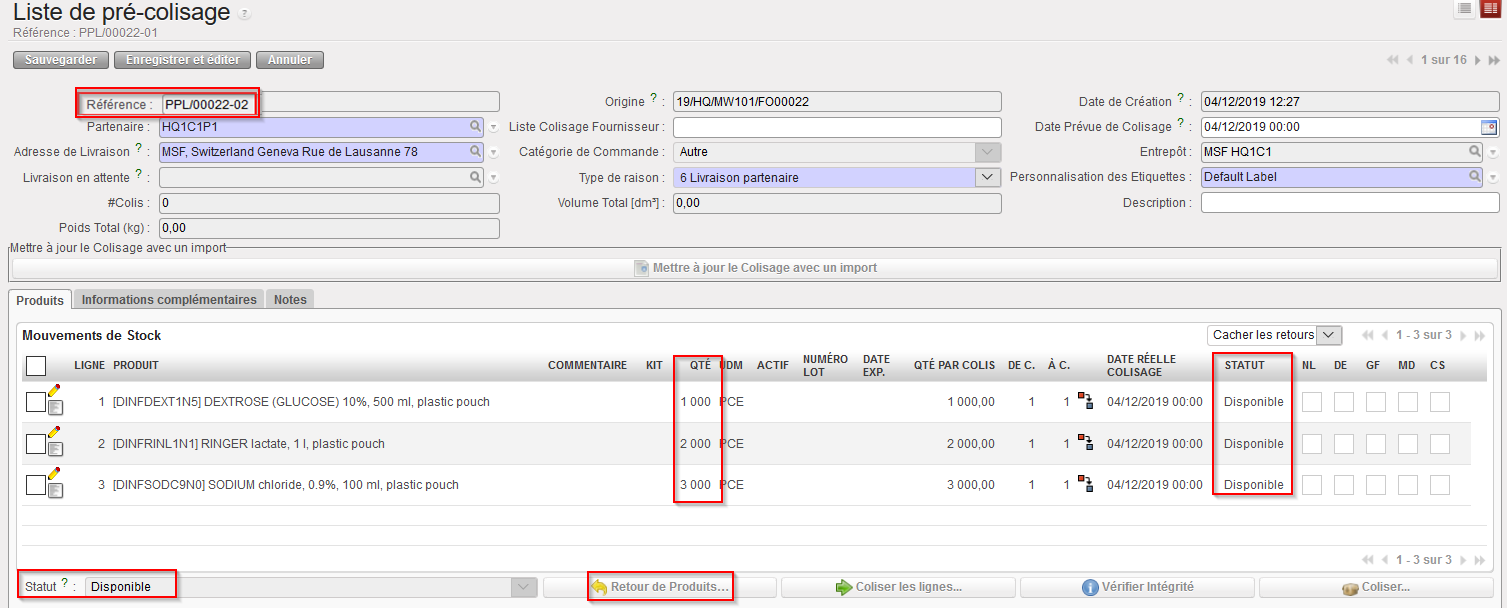

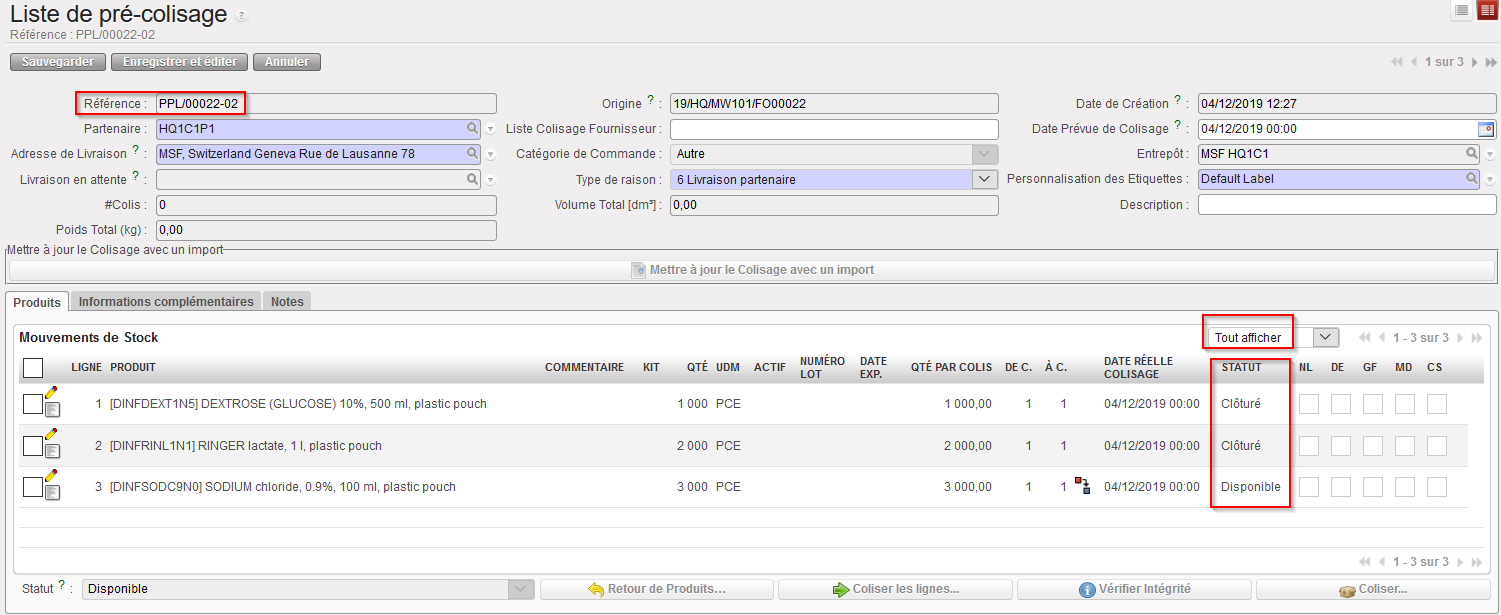

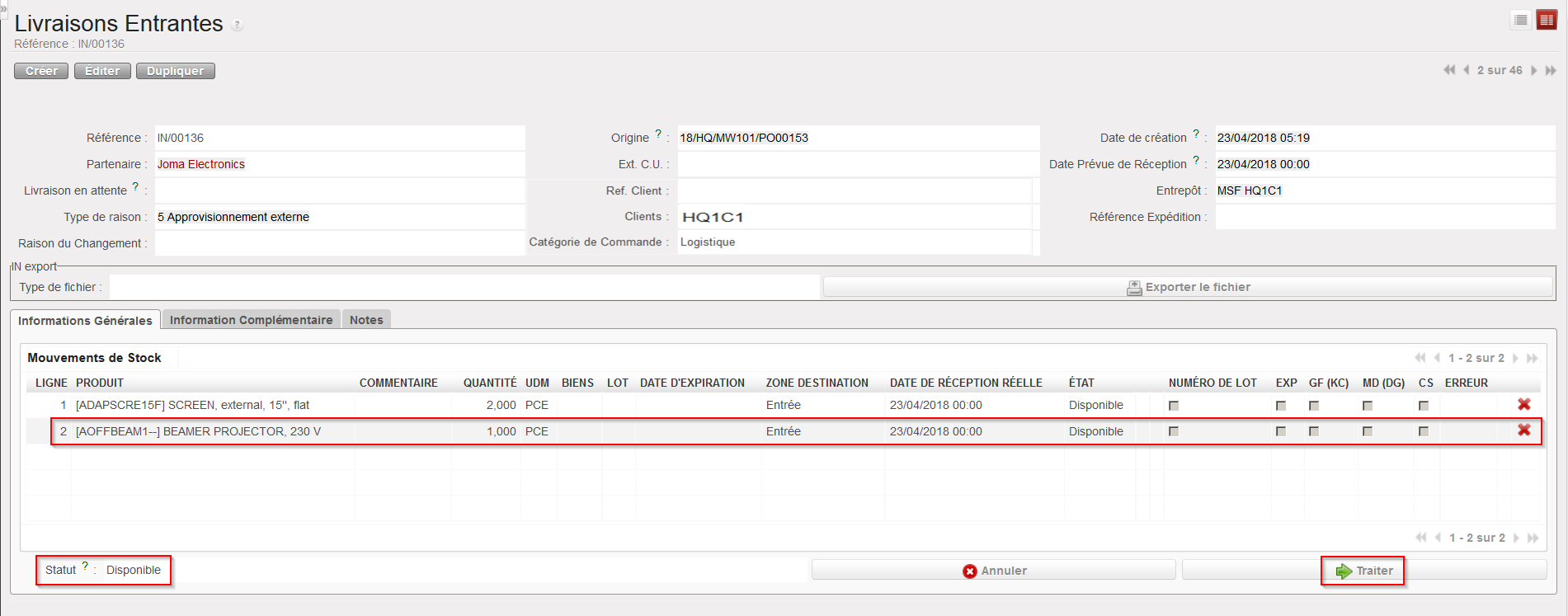

3. Le IN s’ouvre. Vérifiez si produits et quantités correspondent à ce que vous recevez en réalité.

|

| Livraison Entrante disponible |

Sur l’entête du IN vous retrouvez, parmi d’autres informations, la référence de la livraison entrante dans le champ “Référence”, le partenaire qui effectue la livraison (le fournisseur) dans le champ “Partenaire”, la référence de la PO ou du document d’origine (IR ou FO) dans le champ “Origine” ( si nécessaire), le Client dans le champs « Clients/ Ref Clients ».

Sur chaque ligne du IN, vous pouvez voir le code du produit et sa description, la quantité, l’unité de mesure, la zone destination, l’état (qui est “Disponible” tant que la ligne n’a pas été traitée). Des cases à cocher indiquent si le produit est géré par lot, par date d’expiration (EXP), est sensible à la température (GF/KC), est dangereux (MD/DG), est une substance contrôlée (CS). La colonne “Erreur” indique si le produit est inactif (cette case doit être à blanc pour pouvoir réceptionner le produit).

4. Cliquez sur le bouton “Traiter” situé au bas de l’écran pour enregistrer la réception.

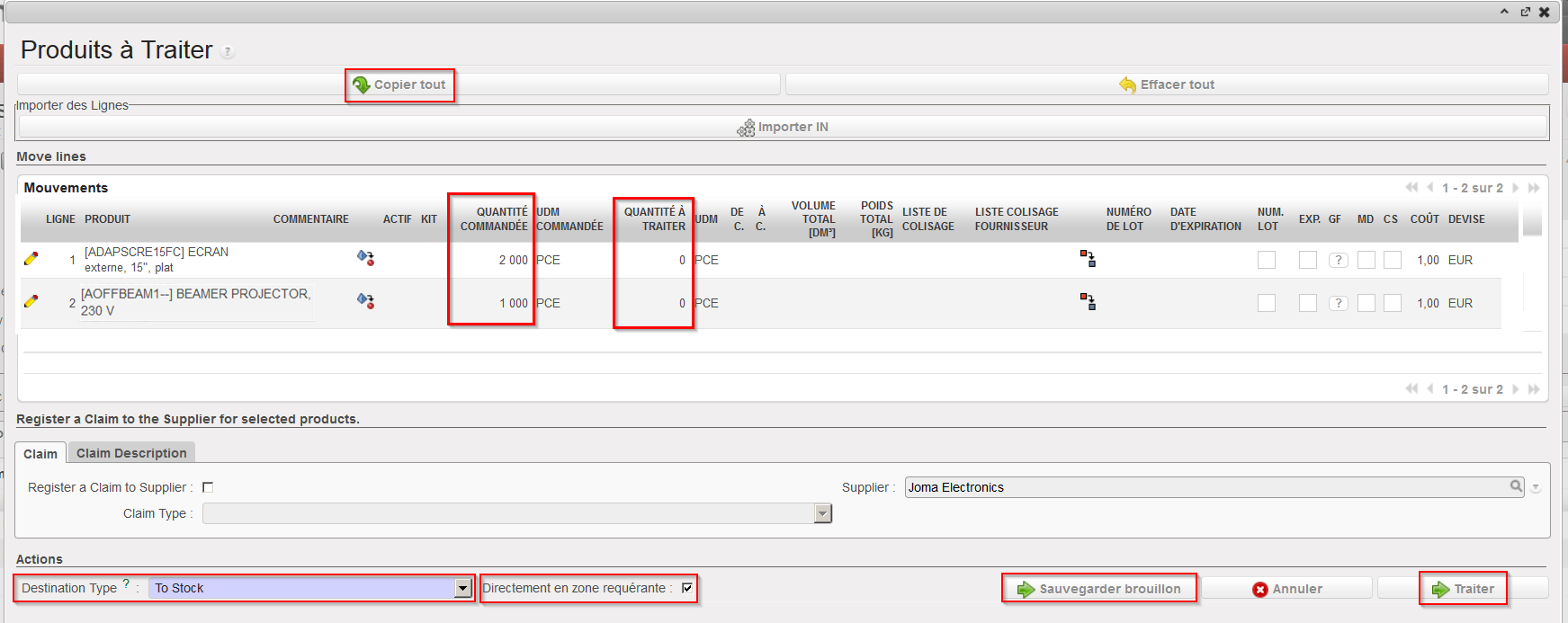

|

| Traitement d’une Livraison Entrante |

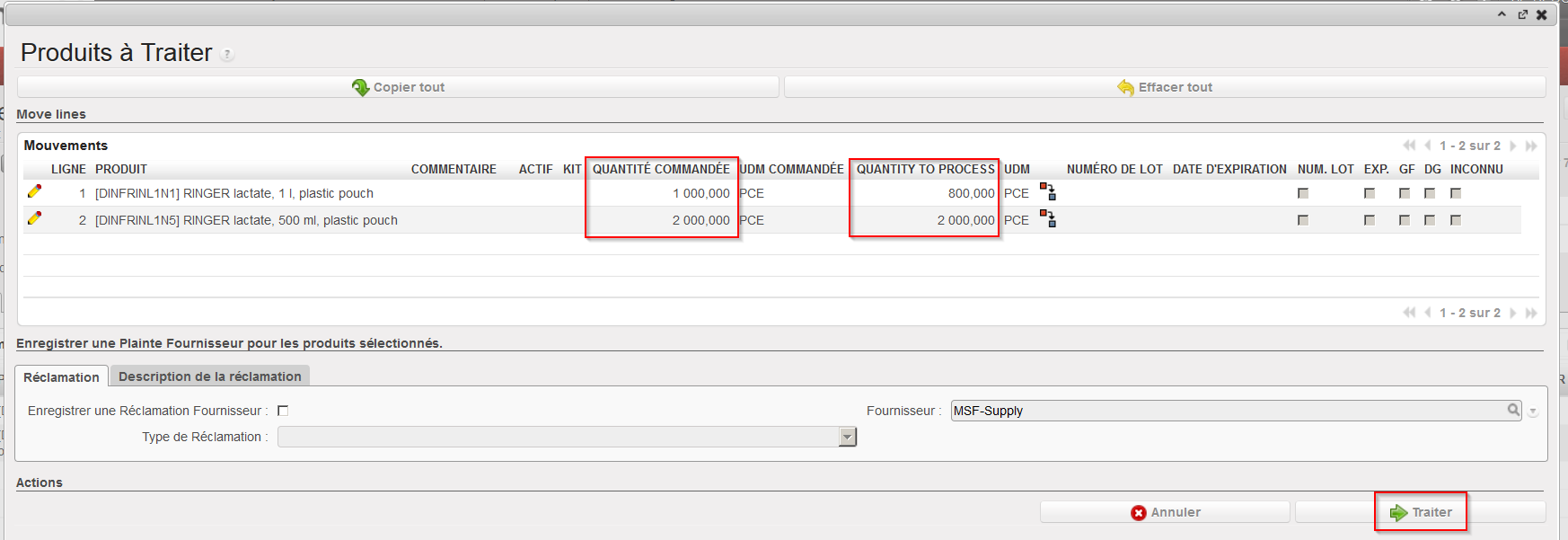

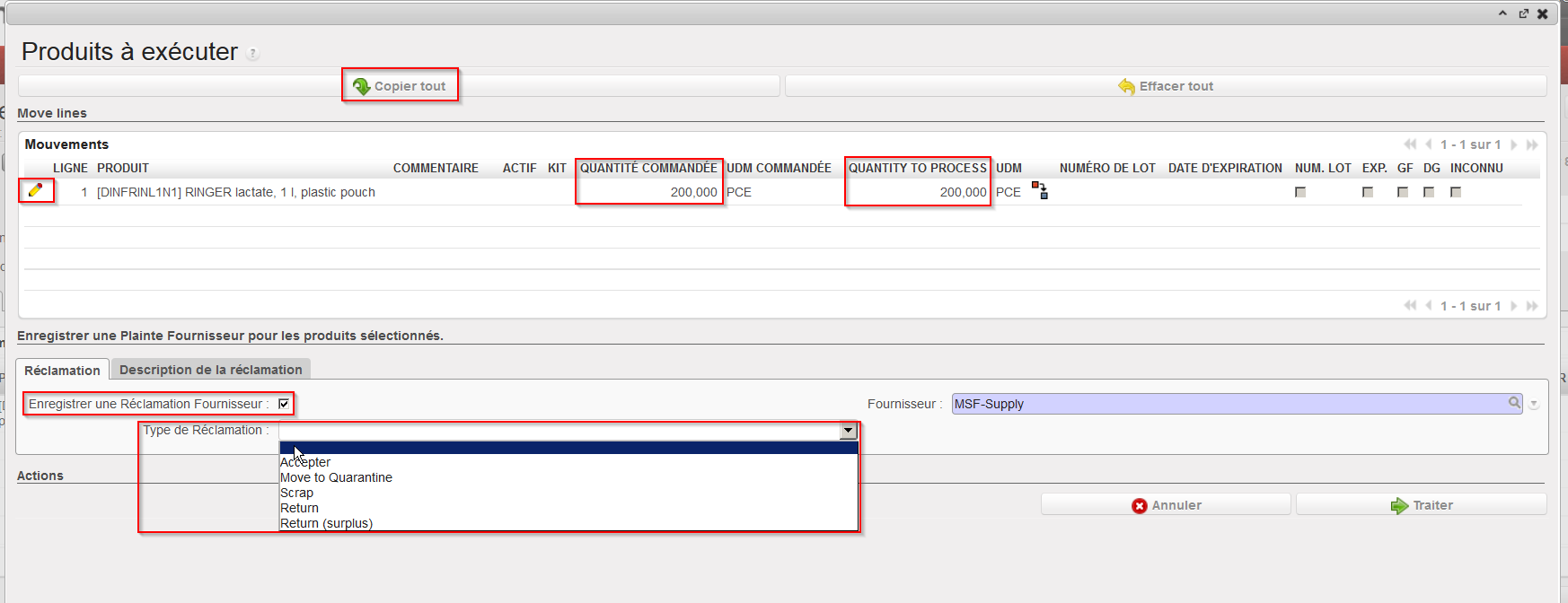

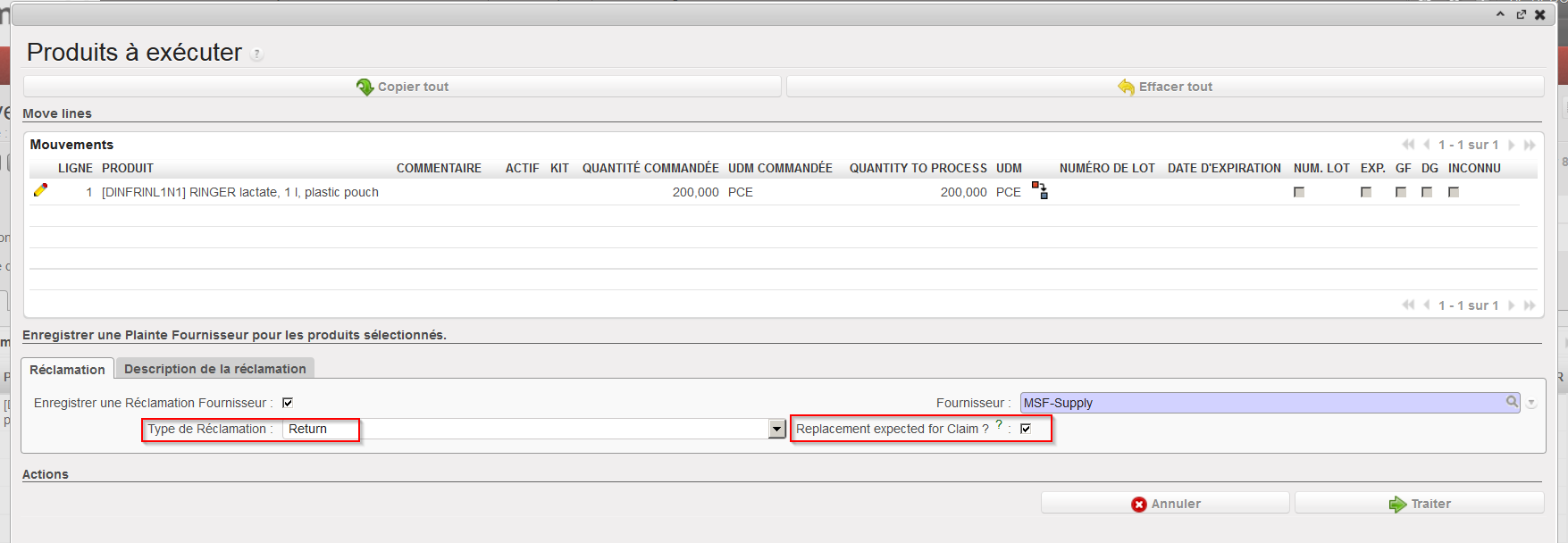

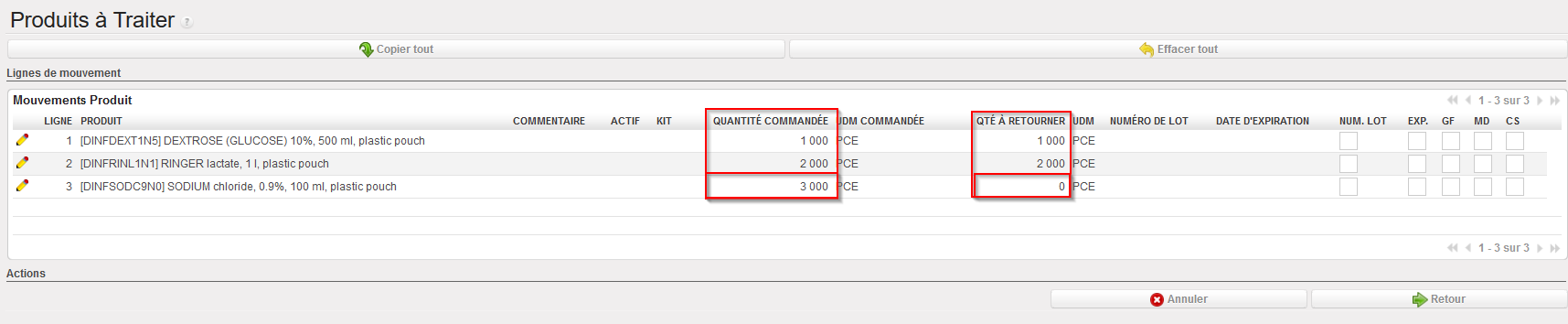

5. Lorsque vous traitez une Livraison Entrante, vous avez deux options principales:

- Si vous recevez exactement ce qui est sur le IN “Disponible” (i.e. pas de back-order), cliquez sur le bouton “Copier tout” situé en haut de l’écran pour réceptionner tous les articles en intégralité.

- Si vous recevez seulement une partie de ce qui est sur le IN “Disponible”, cliquez sur l’icône représentant un crayon

pour chaque ligne à réceptionner, entrez la quantité reçue dans le champ “Quantity to process” et sauvegardez la ligne en cliquant sur l’icône représentant une disquette

pour chaque ligne à réceptionner, entrez la quantité reçue dans le champ “Quantity to process” et sauvegardez la ligne en cliquant sur l’icône représentant une disquette  située à l’extrême droite de la ligne (parfois cachée!) ou en tapant “Entrée” sur votre clavier. Répétez cette opération pour chaque ligne à réceptionner.

située à l’extrême droite de la ligne (parfois cachée!) ou en tapant “Entrée” sur votre clavier. Répétez cette opération pour chaque ligne à réceptionner.

Si vous traitez un IN créé suite à la confirmation d’un PO (ou ligne de PO) qui a lui-même été créé manuellement ou via sourcing d’une IR dont la zone de demande = stock, stock intermédiaire ou ICU, la case à cocher “Directement en zone requérante” apparaîtra sur cet écran et sera cochée par défaut. Cela signifie que les marchandises ne resteront pas dans la zone “Entrée” mais seront transférées directement vers leur destination finale. Pour les POs créés manuellement, les produits seront transférés vers le stock (MED ou LOG en fonction de la nomenclature de l’article). Pour les POs créés depuis une IR (via OST), les produits seront transférés directement vers la “Zone de Demande” indiquée sur l’IR (si cette zone est un stock intermédiaire ou une ICU). Dans les deux cas, un Mouvement Interne est automatiquement créé et traité afin de transférer les marchandises de la zone “Entrée” vers la zone destination.

Notez que si vous décochez la case “Directement en zone requérante”, les marchandises seront réceptionnées dans la zone “Entrée” et vous devrez ensuite traiter manuellement le Mouvement Interne (créé automatiquement) pour déplacer les produits reçus de la zone “Entrée” vers leur destination finale.

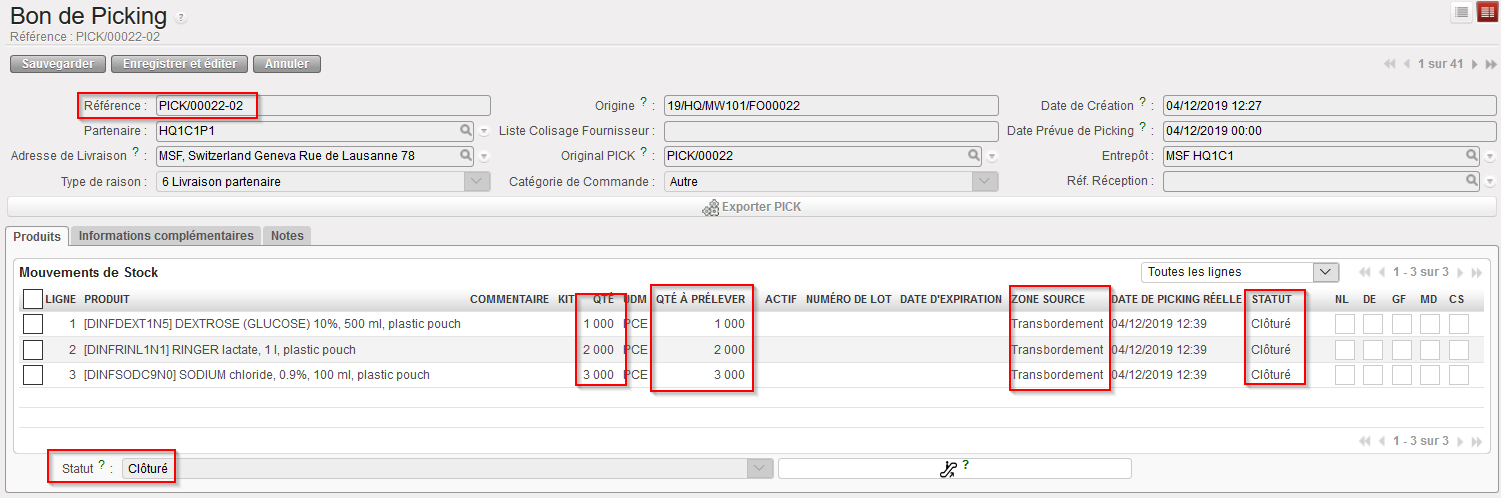

Si vous traitez un IN concernant des articles qui doivent être envoyés à un client (i.e. un IN lié à un PO créé via sourcing d’une FO ou un IN lié à un PO créé via sourcing d’une IR dont la zone de demande est une ECU), la case à cocher “Directement en zone requérante” n’apparaitra pas et les marchandises seront reçues dans la zone “Transbordement”, prêtes à être transférées vers le client.

- Cliquez sur le bouton “Traiter” pour enregistrer la réception des marchandises dans le système ou sur le bouton “Sauvegarder brouillon” si vous n’avez pas mis à jour toutes les lignes mais souhaitez sauvegarder celles qui ont déjà été mises à jour sans pour autant les traiter.

Notez que le bouton “Annuler” (avec la croix rouge, situé au bas de la fenêtre “Produits à Traiter”) permet de fermer cette fenêtre et de revenir à l’écran principal du IN. Un bouton “Reset” peut également apparaitre au bas de cette fenêtre. Il permet de réinitialiser les données éventuellement encodées.

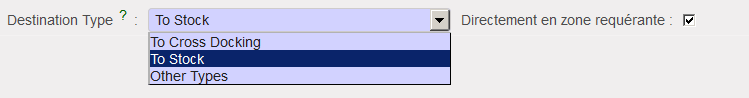

Notez que sur cette fenêtre “Produits à Traiter”, vous pouvez toujours décider de modifier la destination des produits réceptionnés. Vous pouvez le faire en cochant/décochant la case “Directement en zone requérante” ou en modifiant le champ “Destination type”. Etant donné qu’un tel changement peut avoir des conséquences importantes, le système vous avertira de manière appropriée.

|

| Changement de la destination des produits réceptionnés lors du traitement d’une Livraison Entrante |

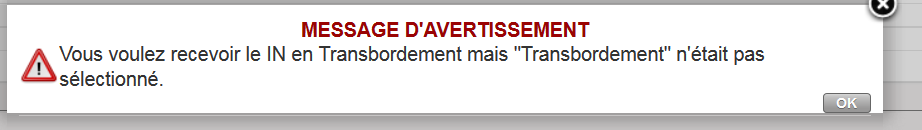

|

| Message d’avertissement donné par le système si vous essayez de réceptionner des produits en cross docking alors qu’ils étaient prévus pour le stock. |

|

| Message d’avertissement donné par le système si vous essayez de réceptionner des produits en stock alors qu’ils étaient prévus pour cross docking |

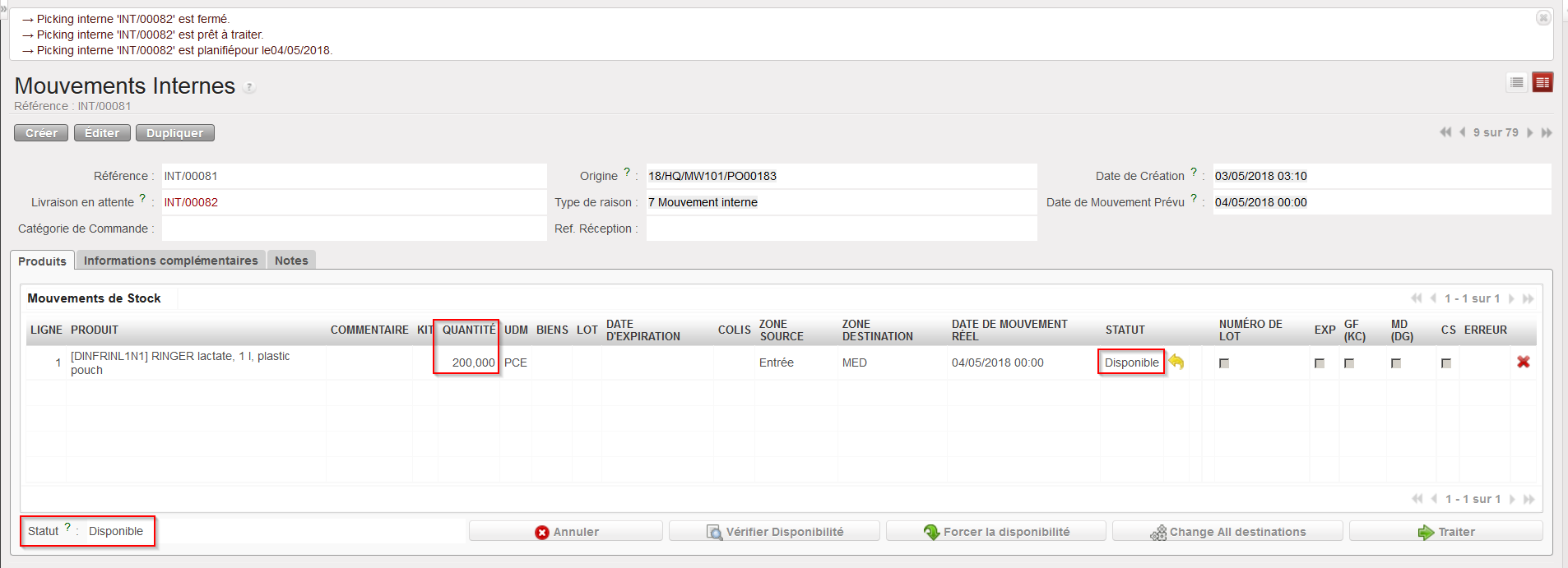

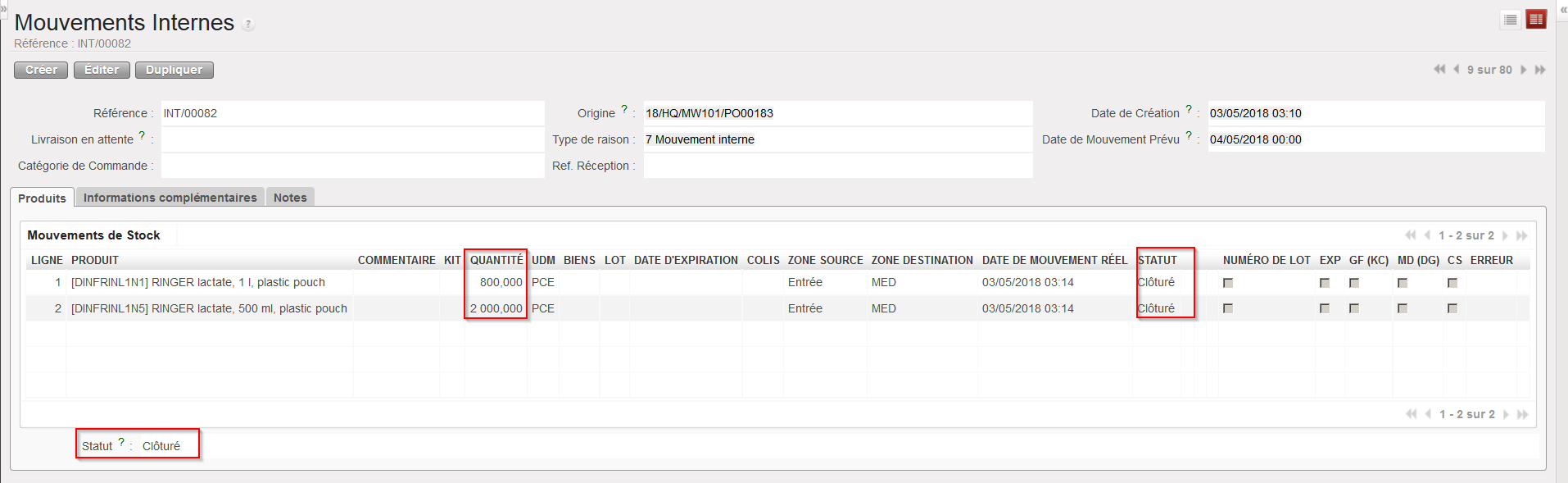

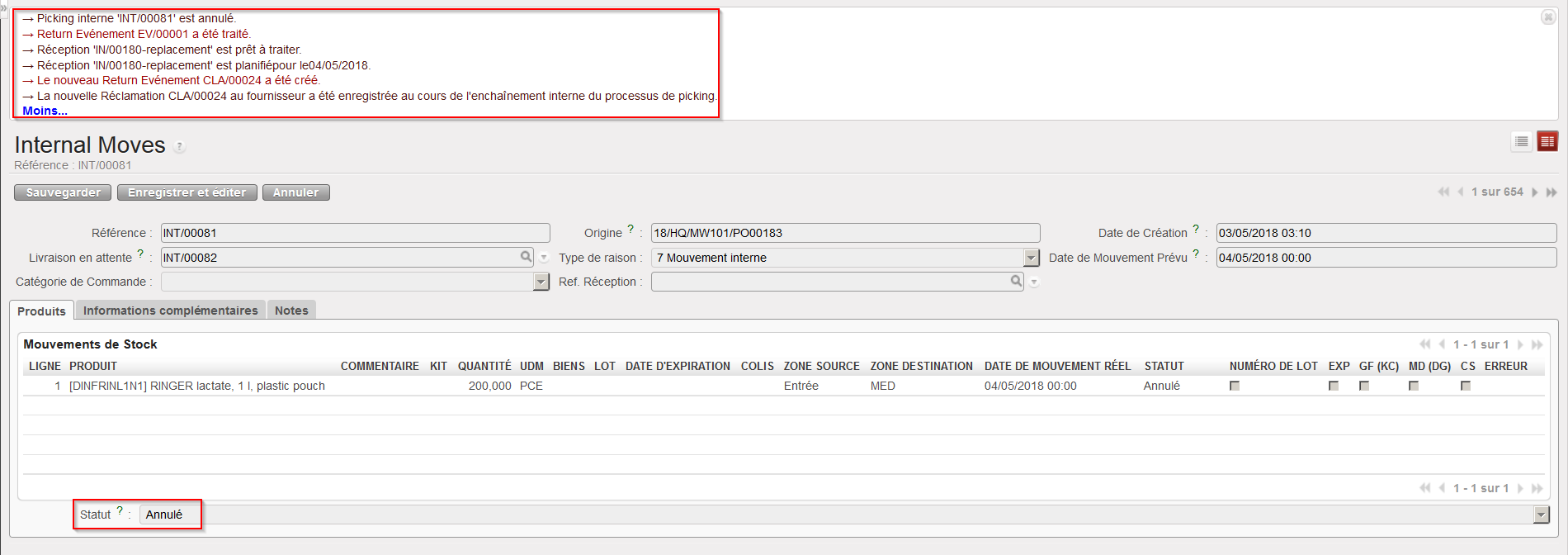

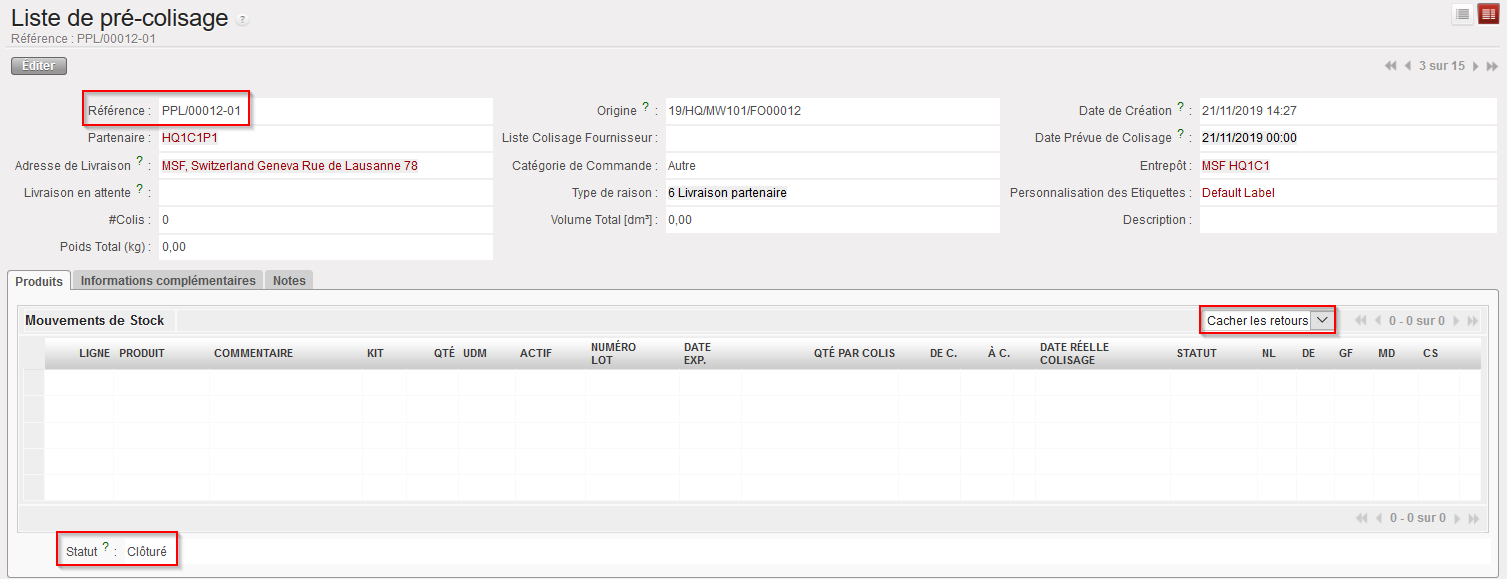

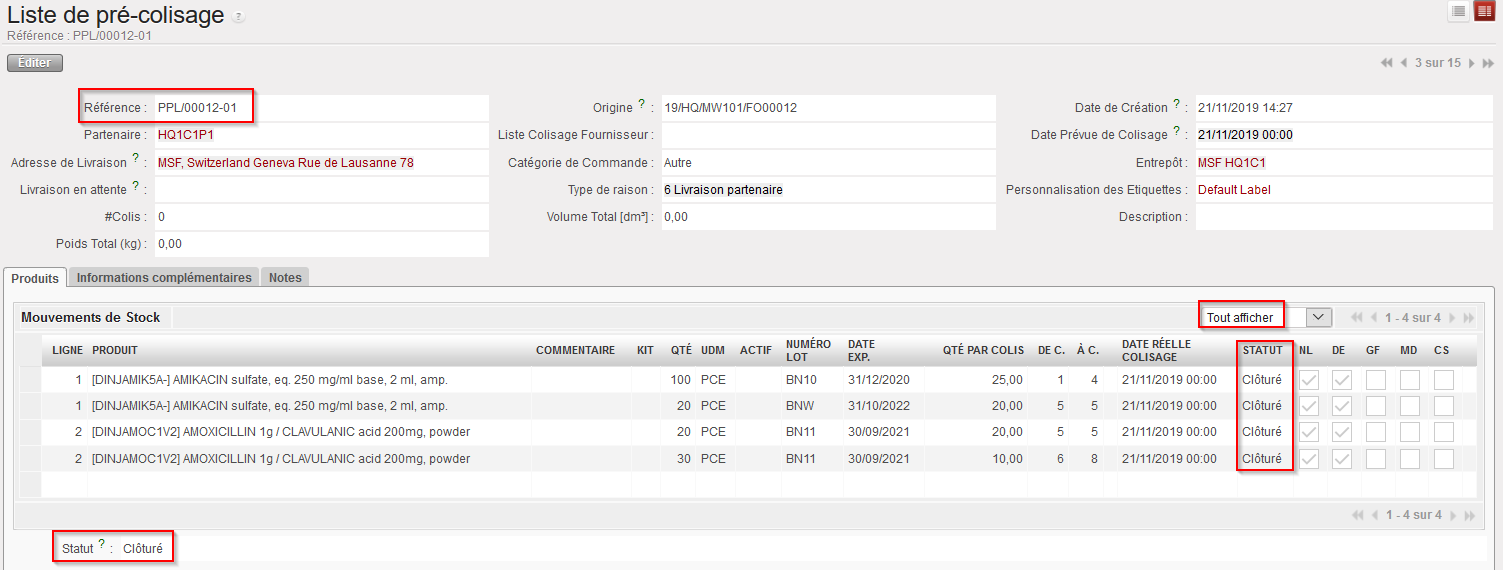

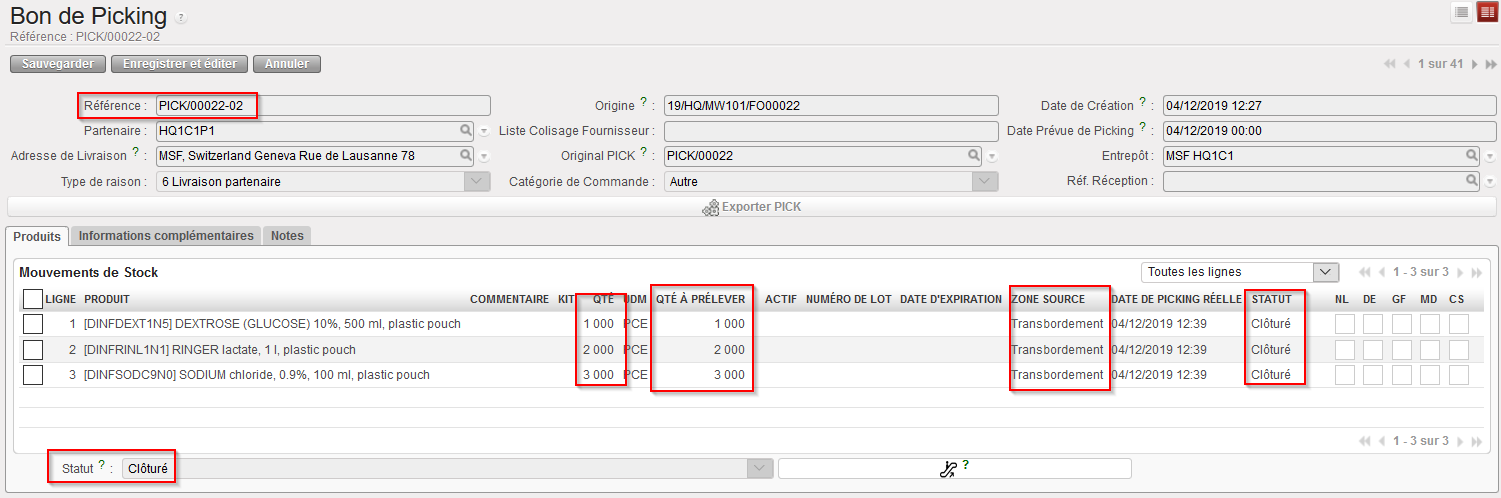

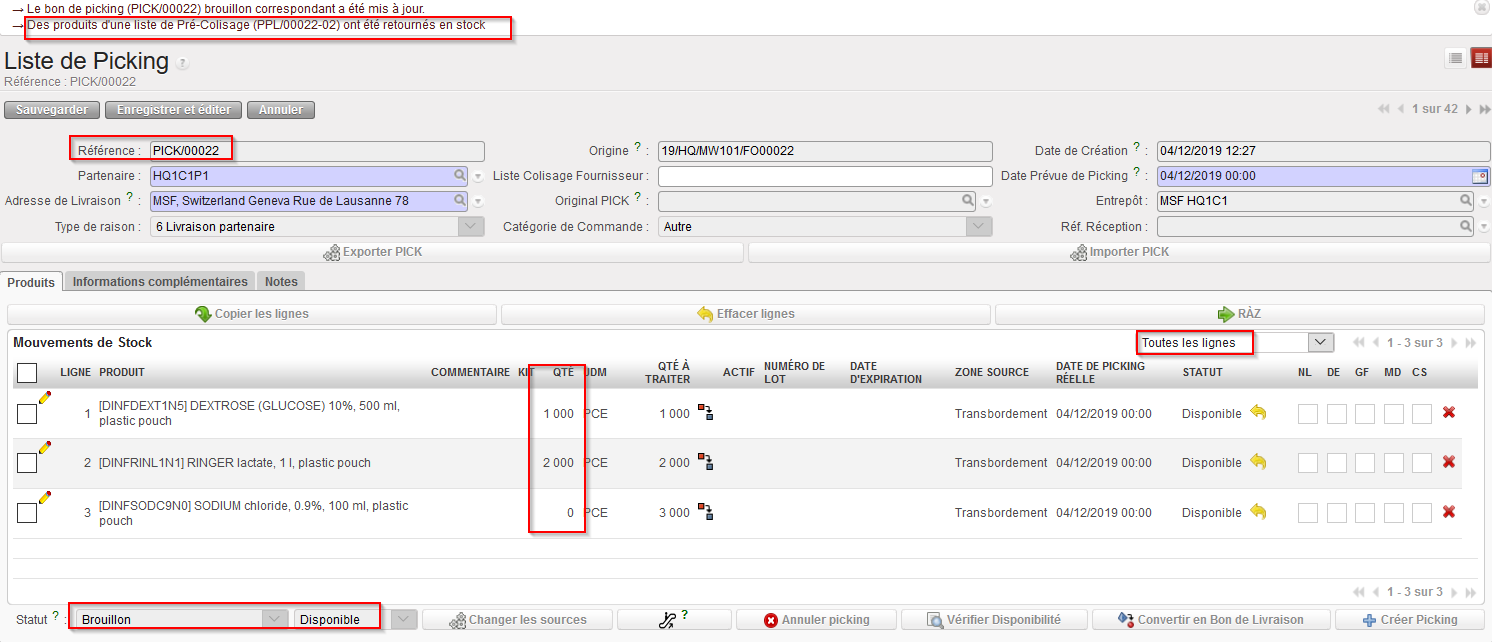

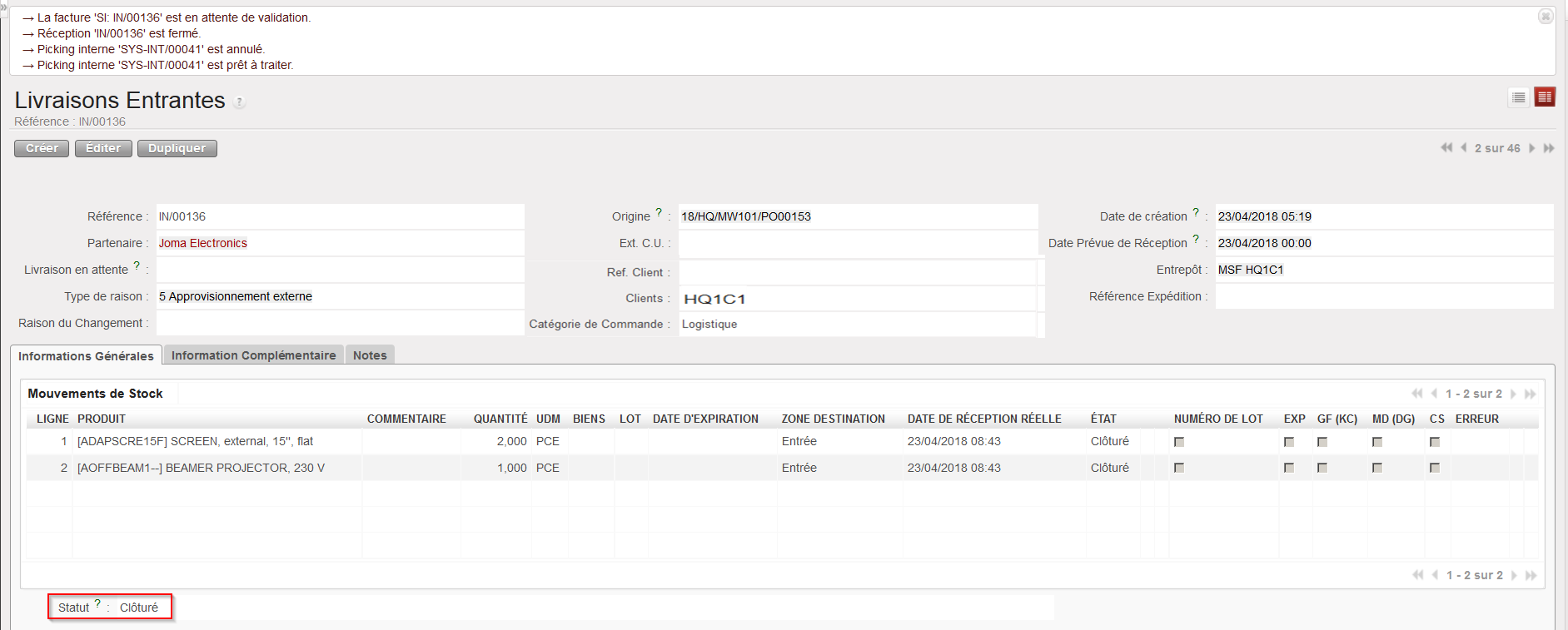

2. Une fois la Livraison Entrante traitée, son statut passe à “Clôturé”.

|

| Livraison Entrante au statut “Clôturé” |

Comme nous le verrons plus tard, si une Livraison Entrante n’est que partiellement traitée (i.e. partiellement réceptionnée, avec certains articles restant en back-order), un nouveau IN sera créé au statut “Clôturé” pour enregistrer les produits reçus tandis que le IN initial sera mis à jour et restera ouvert (“Disponible”) afin de pouvoir réceptionner les articles resté en back-order dans le futur.

Nous verrons également que si des produits gérés par lot (BN) et/ou par date d’expiration (ED) sont réceptionnés, l’utilisateur devra encoder numéros de lot et dates d’expiration à cette étape (i.e. lors du traitement du IN).

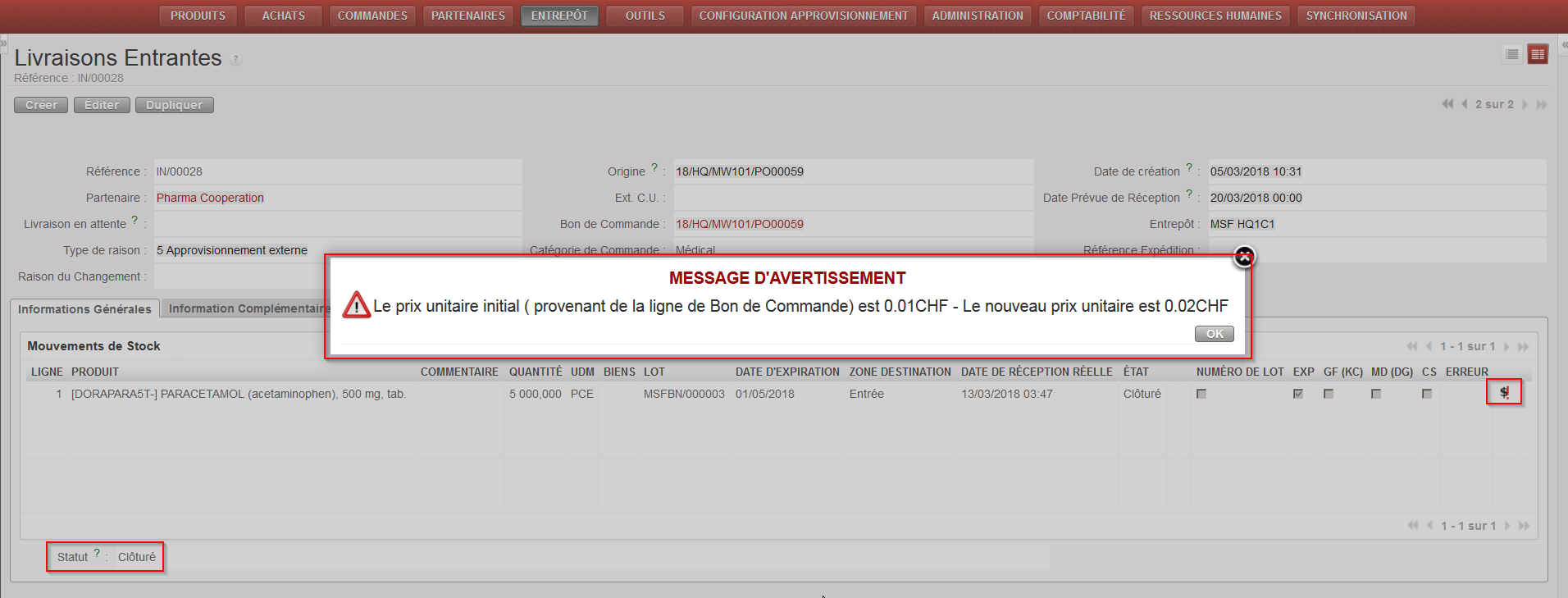

Notez également que le coût d’un produit peut être modifié lors du traitement de la Livraison Entrante. Cependant, cette modification n’impactera que le prix moyen du produit (sur la fiche PMD) et n’aura d’impact ni sur le PO ni sur la facture fournisseur (le cas échéant). Cette option a été développée afin de pouvoir faire face à une situation dans laquelle un fournisseur délivre des produits mais vous informe également à ce point que les prix ont changé.

Veuillez noter que le changement de prix n’est pas possible pour le IN au statut « Disponible expédié » ( sauf via import).

Si le prix d’un produit est modifié lors du traitement du IN, l’icône sera affichée sur le IN “Clôturé” et les détails de la modification seront visibles si vous cliquez sur cette icône ![]()

|

| Livraison Entrante au statut “Clôturé” avec détails de modification de prix enregistré lors de son traitement |

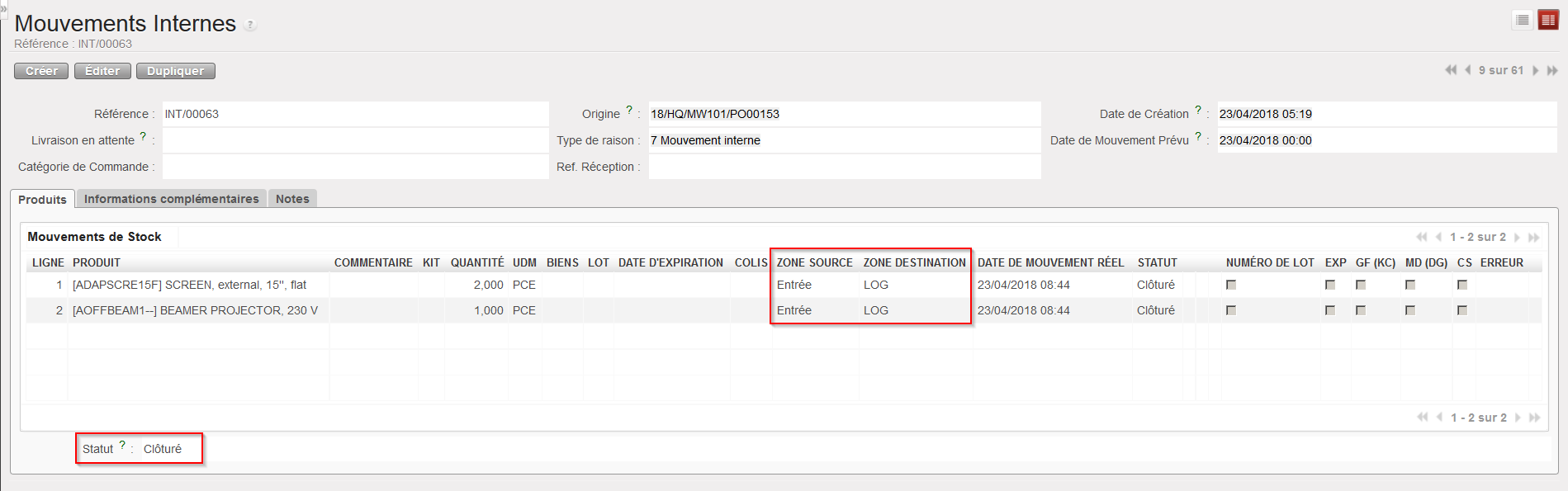

Si la case “Directement en zone requérante” est restée cochée, les produits sont maintenant arrivés à leur destination finale. Un mouvement Interne depuis la zone de réception (“Entrée”) et vers la zone destination a été automatiquement créé, traité et clôturé.

|

| Mouvement Interne entre la zone “Entrée” et la zone “LOG” |

Si la case “Directement en zone requérante” a été décochée, les produits sont maintenant stockés dans une zone de transit appelée “Entrée”. Ils doivent être transférés manuellement vers leur destination finale (après check quantitatif et qualitatif) via le traitement d’un Mouvement Interne (créé par le système) depuis cette zone “Entrée” vers la zone destination. Voir LU-SU4101 “T. Comment transférer les produits réceptionnés depuis la zone “Entrée” vers un stock (zone destination)”.

Supposons qu’une IR est sourcée sur commande (PO).

a) Si la “Zone de Demande” indiquée sur l’IR est un stock, un stock intermédiaire ou une unité de consommation interne, les marchandises seront réceptionnées automatiquement (ou manuellement si vous décochez la case “Directement en zone requérante”) dans cette “Zone de Demande” (via le traitement automatique/manuel d’un Mouvement Interne depuis la zone “Entrée” vers cette “Zone de Demande”) après traitement de la Livraison Entrante.

b) Si la “Zone de Demande” indiquée sur l’IR est une Unité de Consommation Externe, un Bon de Livraison (OUT) au statut “Confirmé” sera généré (en même temps que la création du IN) lorsque le PO (ou une de ses lignes) sera confirmé afin de préparer la livraison au client. Le statut de ce OUT passera à “Disponible” une fois le IN traité et les marchandises reçues en cross docking. Le OUT sera finalement traité afin de délivrer les marchandises depuis la zone source (“Transbordement”) vers la zone destination (ECU indiquée comme zone de demande sur l’IR). Le OUT ne sera jamais traité automatiquement.

En résumé, les Mouvements Internes (INT) sont utilisés lors de la livraison de marchandises vers des zones internes tandis que les Bons de Livraison (OUT) sont utilisés lors de la livraison de marchandises vers des zones externes (également appelées zones partenaires).

A ce stade, le tableau ci-dessous peut déjà aider à comprendre comment les INs sont créés lorsqu’un PO est confirmé et quelles sont les conséquences du traitement de ces INs. Notez que nous reviendrons sur ceci en détails lorsque les sujets liés seront introduits.

| PO | Zone destination sur le IN | Zone destination finale | Document pour deuxième étape |

| PO créé manuellement | Entrée | LOG/MED (en fonction du type principal du produit) | INT (1) |

| PO créé depuis le sourcing d’une IR (dont la Zone de Demande = stock, stock intermédiaire ou ICU) | Entrée | Zone de Demande de l’IR | INT (1) |

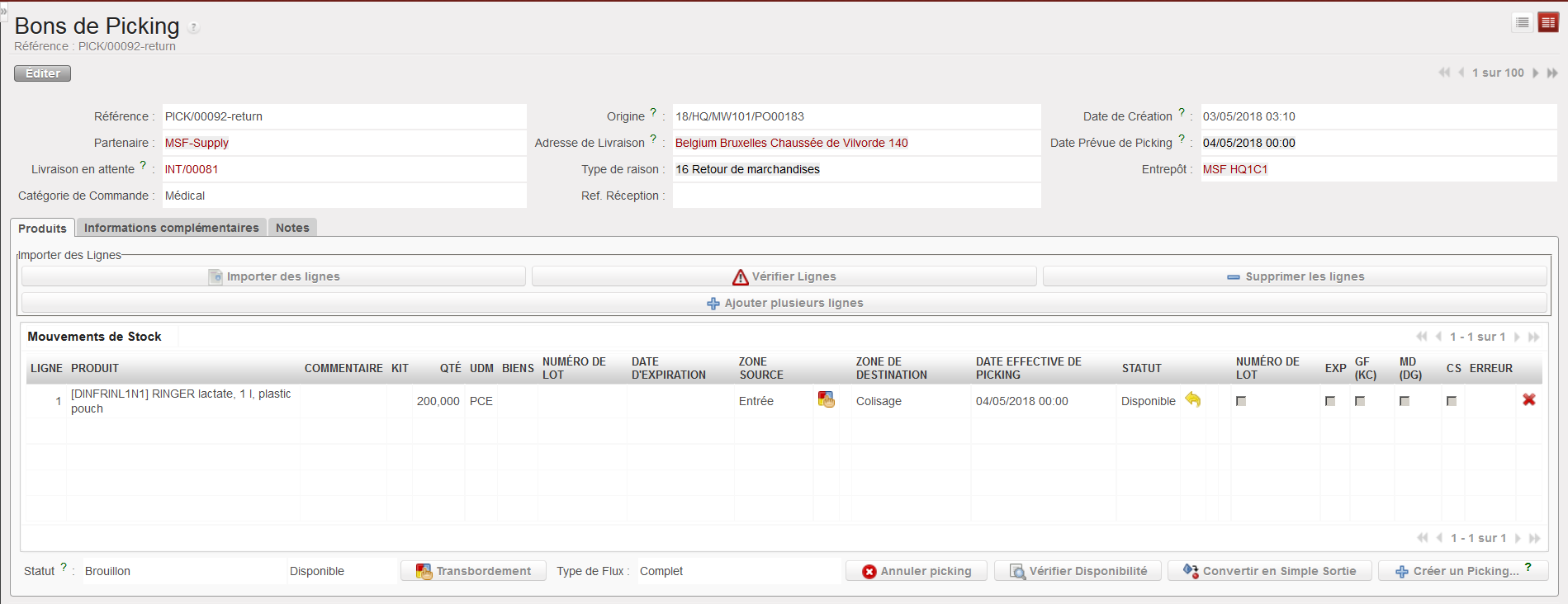

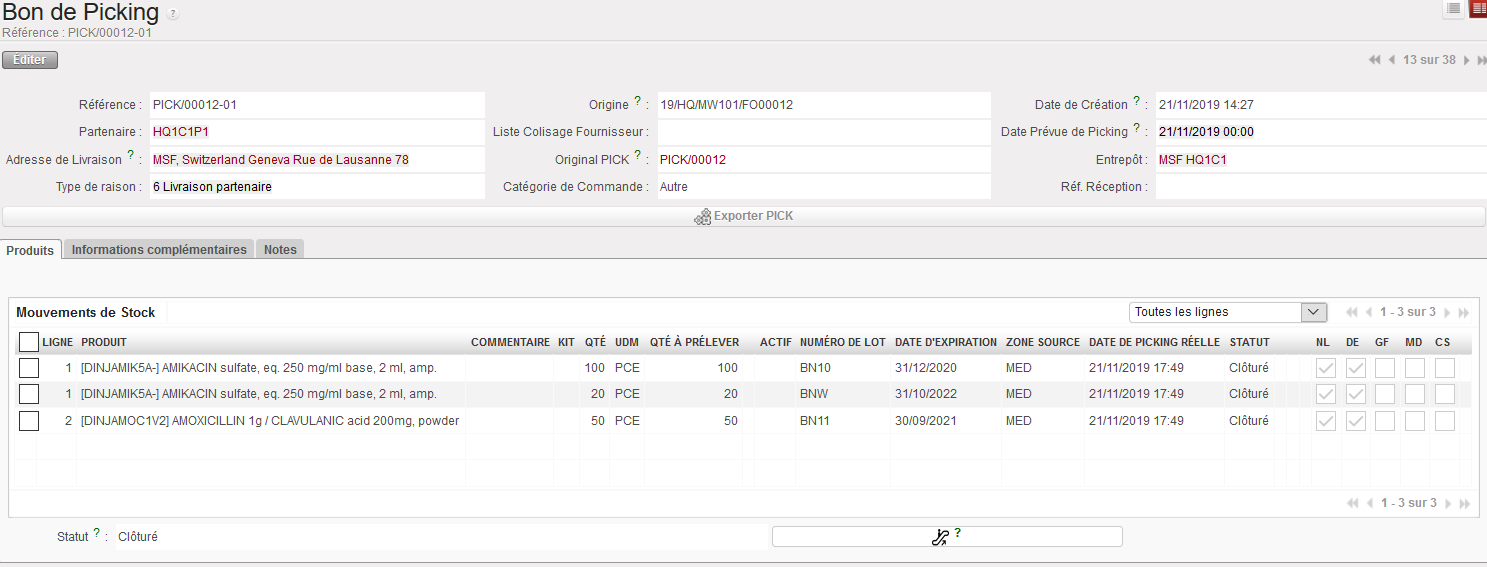

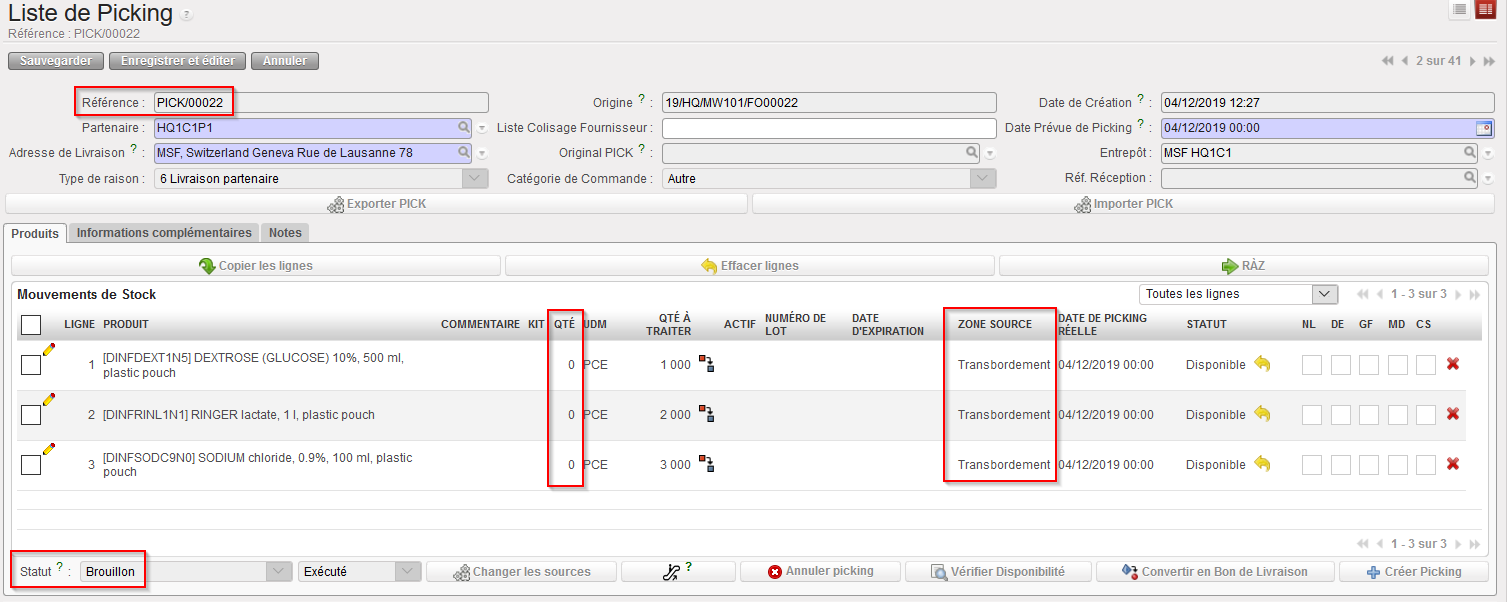

| PO créé depuis le sourcing d’une FO | Transbordement | Partenaire | PICK (2) |

| PO créé depuis le sourcing d’une IR (dont la Zone de Demande = ECU) | Transbordement | Zone de Demande de l’IR | OUT (2) |

(1) Traité automatiquement si la case Directement en zone requérante est laissée cochée.

(2) Doit être traité manuellement.

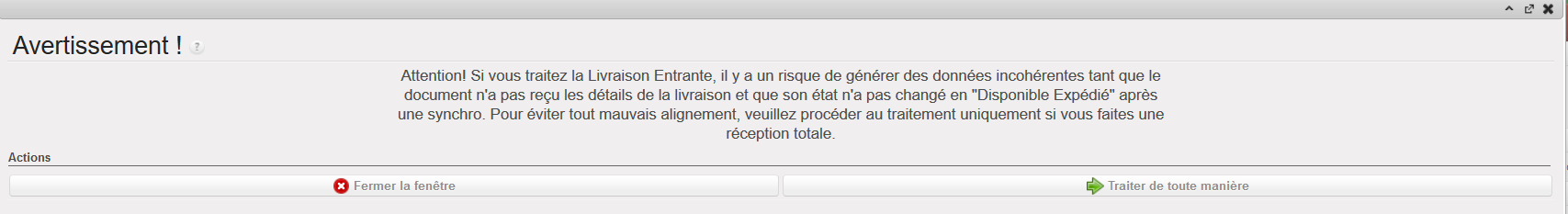

Si votre IN est liée à un PO adressé à un fournisseur interne (une autre instance), un statut supplémentaire sera utilisé: “Disponible expédié”. Une Livraison Entrante dont le partenaire est une autre instance ne doit pas être traité au statut “Disponible” mais uniquement au statut “Disponible expédié”.

Ce statut signifie que l’instance fournisseur a validé/envoyé l’expédition (i.e. elle est au statut “Clôturé”) et que la synchronisation a été effectuée des deux côtés. Après synchronisation, le statut de votre IN évolue de “Disponible” à “Disponible expédié” et les informations de ce IN (quantités, numéros de lots, dates d’expiration, informations de colisage -podi , volumes , colis…) sont mises à jour en fonction de ce qui est expédié.

Si vous essayez de traiter un tel IN alors qu’il est toujours au statut “Disponible”, vous recevrez le message d’avertissement suivant.

|

| Message d’avertissement si un IN dont le statut n’est pas encore “Disponible expédié” est traité |

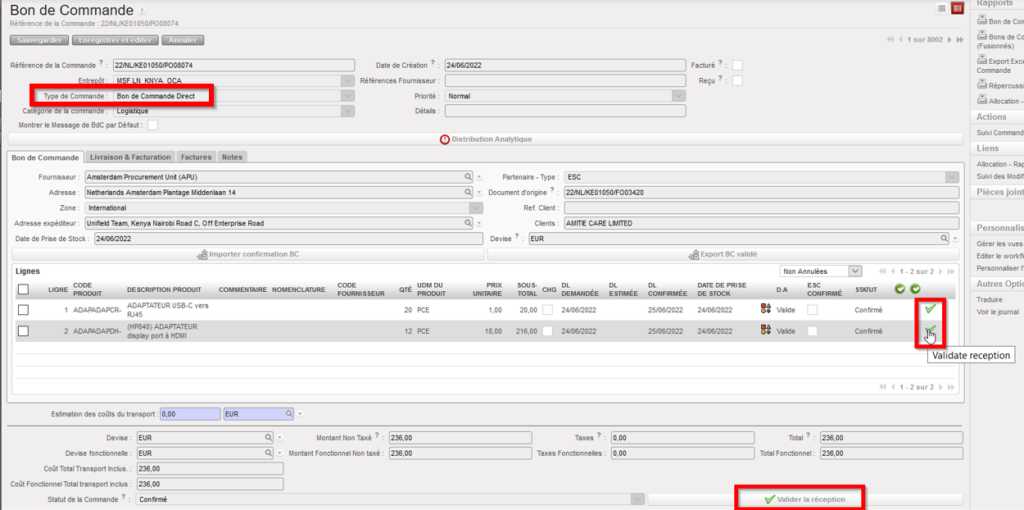

Note: Pour une réception liées à un DPO (Bon de Commande Directe)

- Bien que les lignes de produits ne puissent pas être mises à jour depuis l’instance fournisseur, les INs liés à un DPO de la coordination verront leur statut passer à “Disponible expédié” une fois le DPO confirmé du côté coordination et la synchronisation effectuée des deux côtés.

- Si vous décidez de réceptionner ou même annuler le IN lié, qui a le statut “Disponible expédié” au niveau projet, ce changement de statut/traitment de l’IN sera transmit au DPO à la Coordo une fois synchronisé. Ceci déclenchera des changements sur les documents Finance, Bon d’Engagement Fournisseur et Facture Fournisseur.

- Pour le cas d’une Commande de Terrain (FO) qui a un client Partenaire Externe, si cette FO est sourcée vers un fournisseur externe sur DPO, il n’y aura pas de IN à réceptionner dans le flux. Dans ce cas, le bouton “Valider la Réception” sur le PO (DPO) en statut Confirmé sera disponible pour faire cette action et clôturer le flux supply.

- La fonctionalité Annuler & Ressourcer n’est pas disponible pour ce cas spécifique mais il y aura un message d’avertissement affiché pour l’expliquer.

Un aperçu des changements réalisés par la synchronisation sur les Livraisons Entrantes est disponible via Synchronisation / Monitoring / PO/FO/Shipment Logs

Les zones destination des INs ont déjà été expliquées en détails. Si un IN est créé suite à la confirmation d’un PO (ou d’une ligne de PO), la zone source de ce IN sera “Autre Fournisseur” si le PO est adressé à un fournisseur externe ou un ESC; elle sera “Fournisseur MSF” si le PO est adressé à une autre instance UniField.

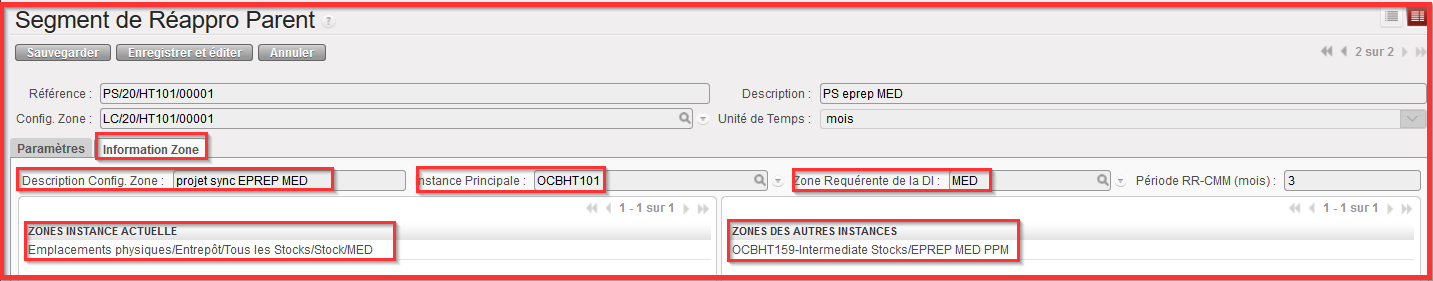

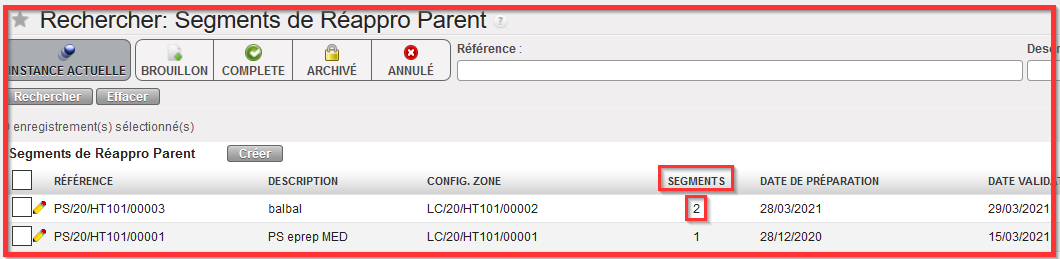

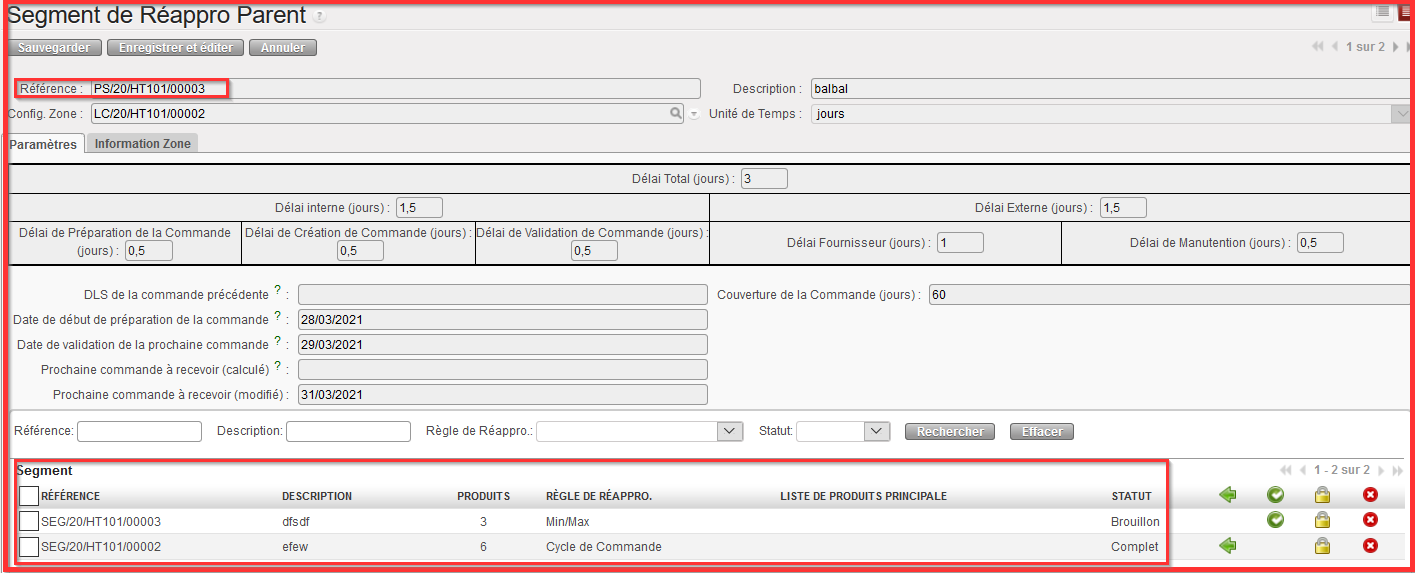

Onglet Paramètres

Onglet Paramètres Onglets “Information Zone”

Onglets “Information Zone”