Manuel de l’Utilisateur Supply -> 5. Entrepôt -> 5.12 LU-SU4205 Règles de Réapprovisonnement - en cours -> J. LU-SU4205 Comment générer un Calcul de Commande

Comment générer un Calcul de Commande

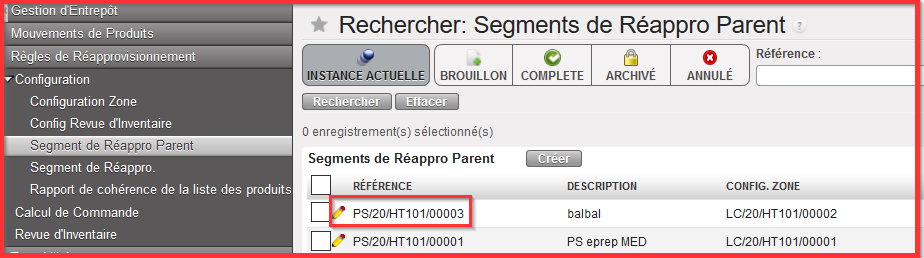

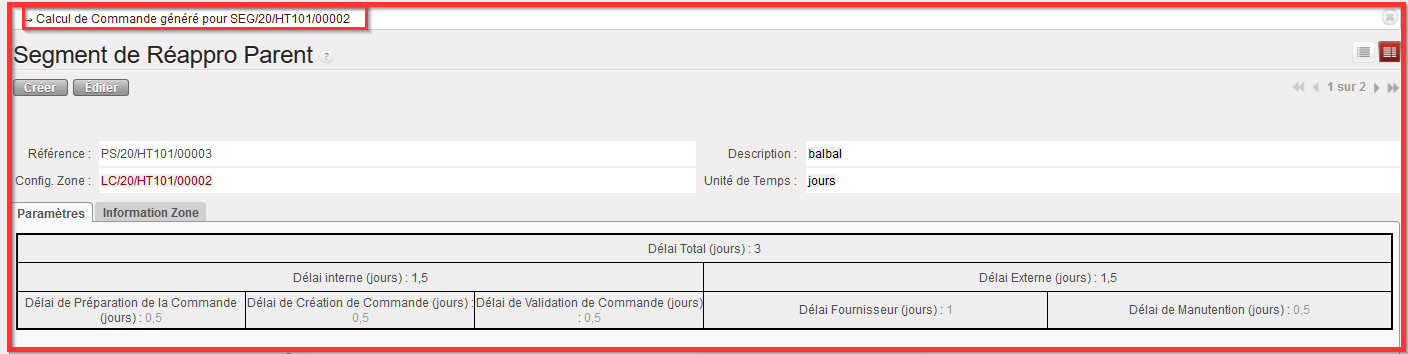

Le calcul de Commande permet d’exporter les « DI » et « BdC » à partir des « RR » configurées aux étapes précédentes. Afin de générer ces Calculs de Commande, retourner au “Segment de Réappro Parent” et sélectionner la référence de Segment de Réappro Parent qui y existe et qui doit être exécutée.

Aller à : Entrepôt /Règles de Réapprovisionnement / Configuration/ Segment de Réappro Parent

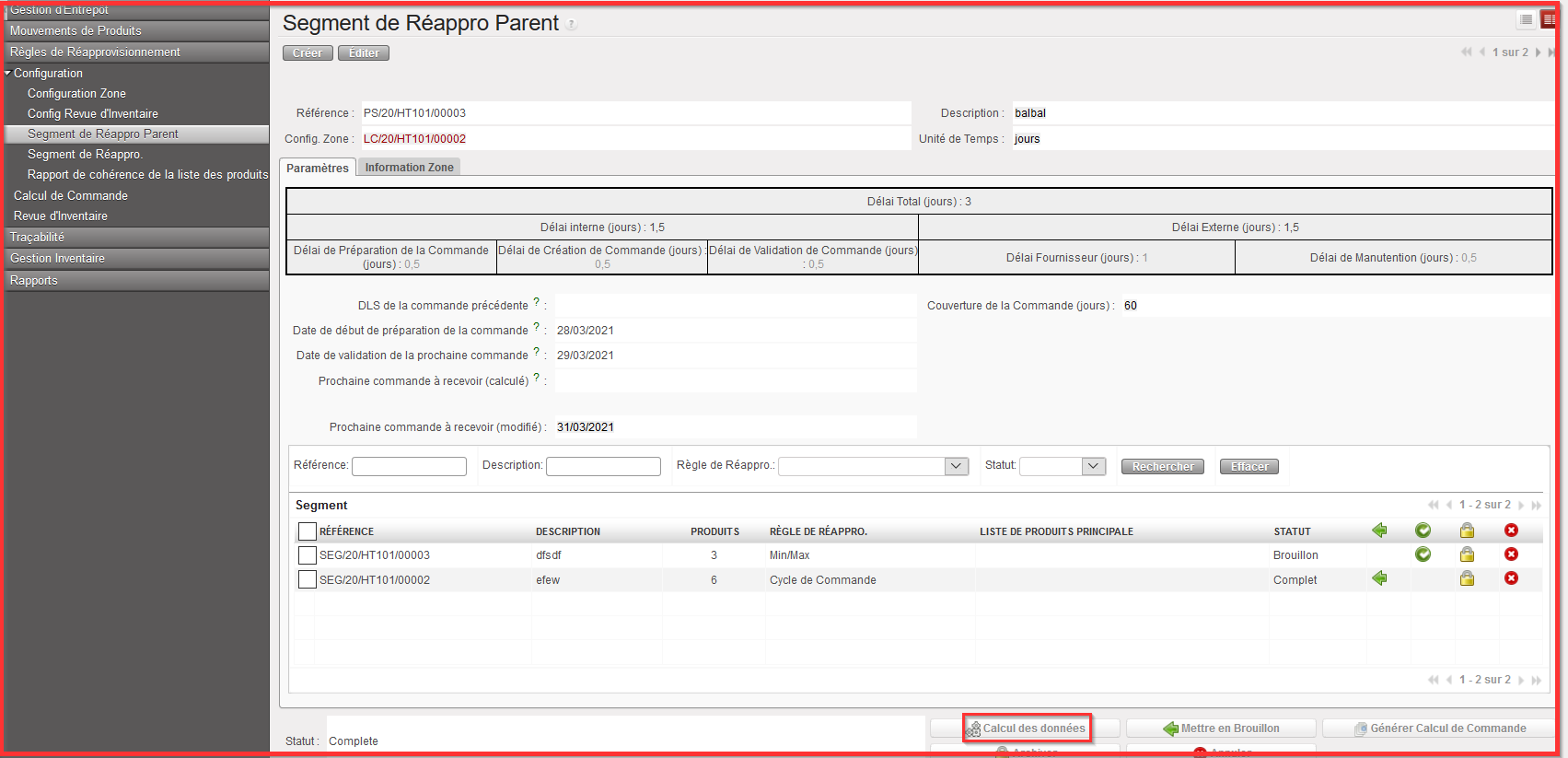

- Cliquer sur le bouton “Calcul des données”.

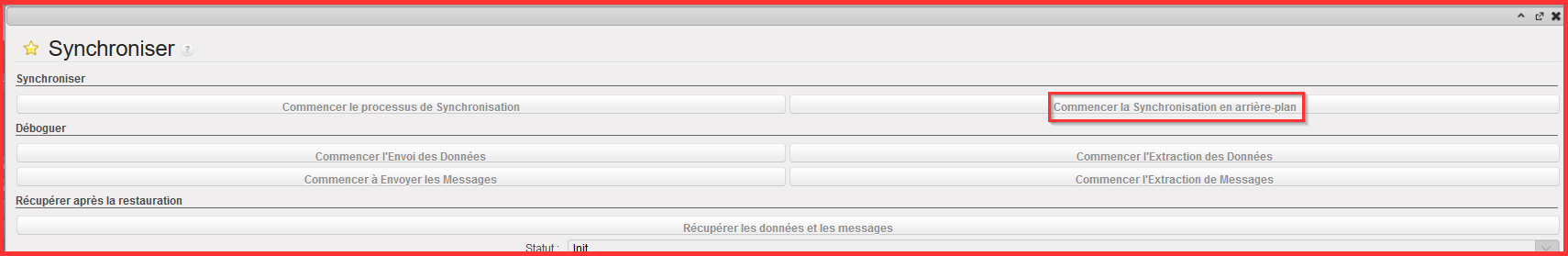

2. Synchroniser les instances.

Si vous ne pouvez pas attendre jusqu’à la prochaine synchronisation automatique, exécuter une synchronisation manuelle (voir UM Chapitre 2 Configuration> LUSU1103 Synchronisation> C. Comment synchroniser manuellement).

Veuillez noter que la synchronisation manuelle est sujette à des droits utilisateurs spécifiques ; rapprochez-vous de votre service informatique si nécessaire.

Une fois synchronisé, retourner à l’écran de Segment de Réappro Parent.

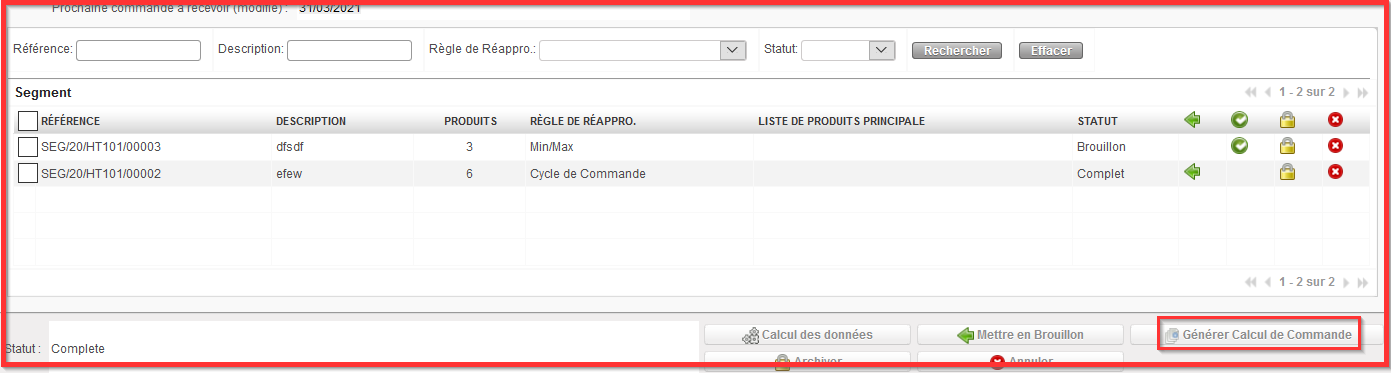

3. Cliquer sur le bouton “Générer Calcul de Commande Order Calc”.

Après avoir cliqué sur le bouton, un Calcul de Commande est généré pour toutes les lignes incluant celles au statut « Terminé » (segments enfant) appartenant au Segment Parent. Lorsque le bouton est cliqué, un message indique que le Calcul de Commande a été généré pour les segments (enfants) XX YY et ZZ.

L’export du Calcul de Commande contiendra toutes les lignes du segment appartenant au Segment Parent. Une fois lié à un segment parent, un segment enfant ne peut pas changer de parents. Si un segment enfant est Archivé, il n’est pas considéré comme Actif.

Après avoir cliqué sur le bouton “Générer Calcul de Commande” vous obtenez la notification de message en haut de l’écran “Segment de Réappro Parent” informant sur le Calcul de Commande générée. Il se génère automatiquement pour toutes les Références Segment de Réappro (toutes les lignes).

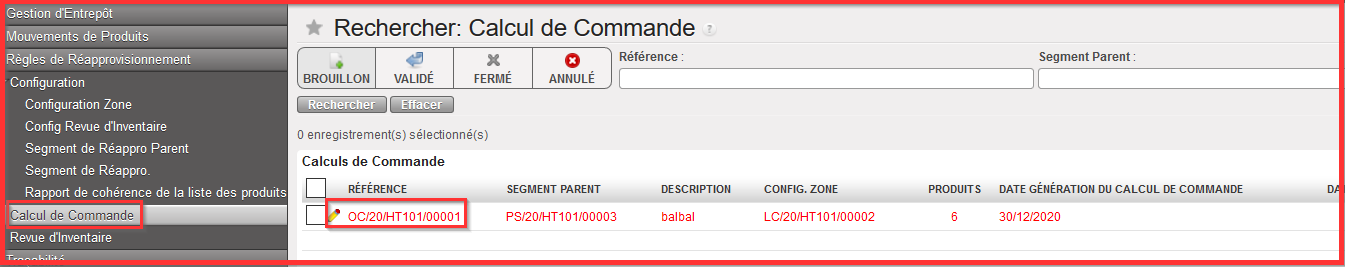

4. Cliquer sur le sous menu “Calcul de Commande”. C’est là que les Calculs de Commande générés sont créés en haut de l’écran au statut « brouillon ».

5. Cliquer sur la référence de “CC” que vous souhaitez exécuter

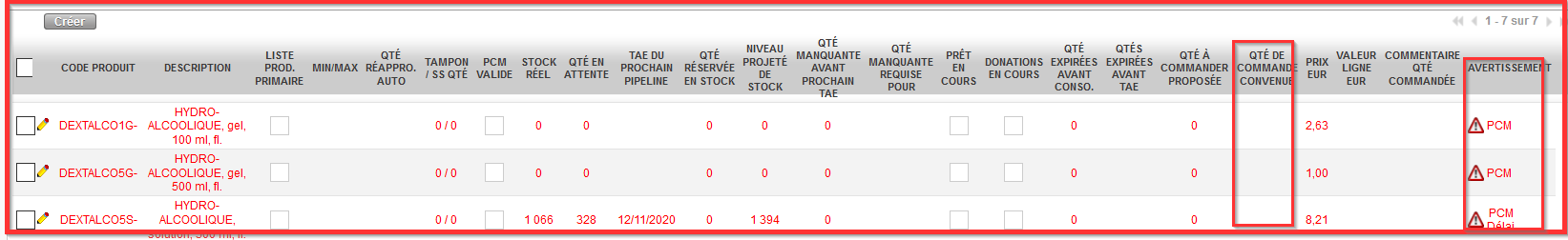

Il y a de multiples lignes produits visibles. S’il y a une “PCM” invalide, la ligne code produit est en “rouge” et un point d’exclamation est présent dans la colonne “Avertissement”. PCM Invalide se retrouve dans les données erronées lorsque la PCM n’est pas calculée correctement, ce qui constitue un blocage considérable en termes de calcul et de traitement de DI vers BdC. Les calculs ne peuvent être fait qu’avec une PCM correcte.

6. Mettre à jour le Calcul de Commande (si nécessaire)

-

- Corriger la PCM en changeant les valeurs de la colonne “Qté de Commande Convenue” . Les cellules de la colonne “Qté de Commande Convenue” doivent au moins contenir la valeur “zéro”. Les cellules vides ne sont pas acceptées.

-

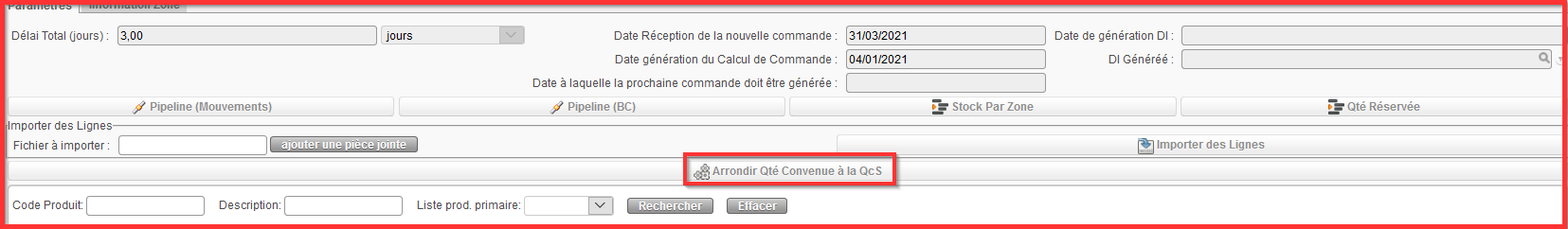

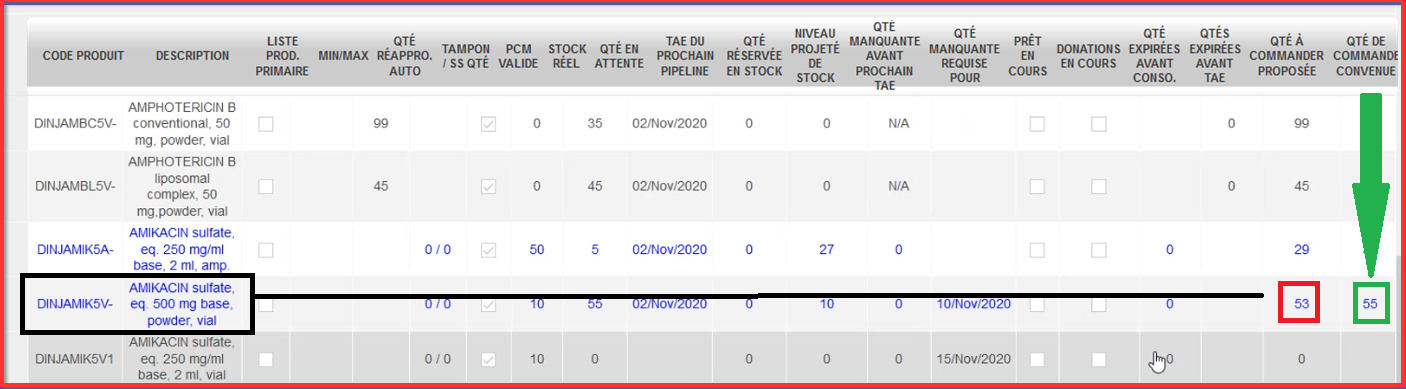

- Cliquer sur “Arrondir Qté Convenue à la QcS” ce qui arrondira les quantités dans “Qté de Commande Convenue” à partir de toute valeur QcS trouvée dans la fiche produit de l’instance principale.

Cette colonne “Qté de Commande Convenue” est un pilier majeur pour la validation du processus à venir. Le processus de validation doit être fait à ce niveau ce qui signifie que le prix produit est pris de la fiche produit e.g. le prix moyen n’est pas calculé à partir de la sélection fournisseur à cette étape. La Qté de Commande Proposée peut être changée dû au type de packaging. C’est une action manuelle uniquement. Si la fiche produit a une QsC de “1” alors il n’y a pas besoin de faire d’arrondi. Si la quantité proposée est “0” alors pas d’arrondi à faire. La valeur “Qté Proposée” n’est pas impactée par ce bouton et doit rester à sa valeur originale.

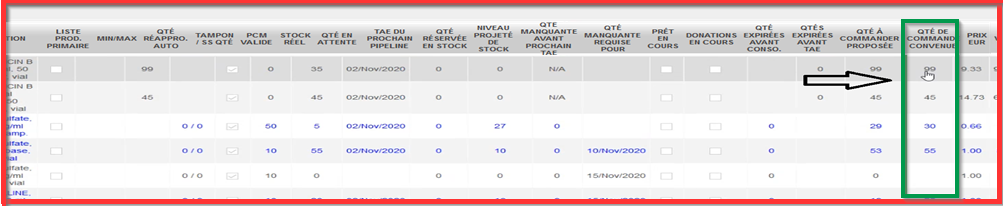

Lorsque ce bouton a été utilisé et la quantité changée (arrondie), la ligne apparaitra dans une autre couleur à l’écran (bleu) et dans le rapport d’export. Le prix (X) est toujours basé sur la “Qté de Commande Convenue” et prendra également en compte toutes quantités arrondies. L’image ci-dessous montre la quantité de produit de la colonne “Qté de Commande Proposée” qui est arrondi à la quantité définie dans la colonne “Qté de Commande Convenue”.

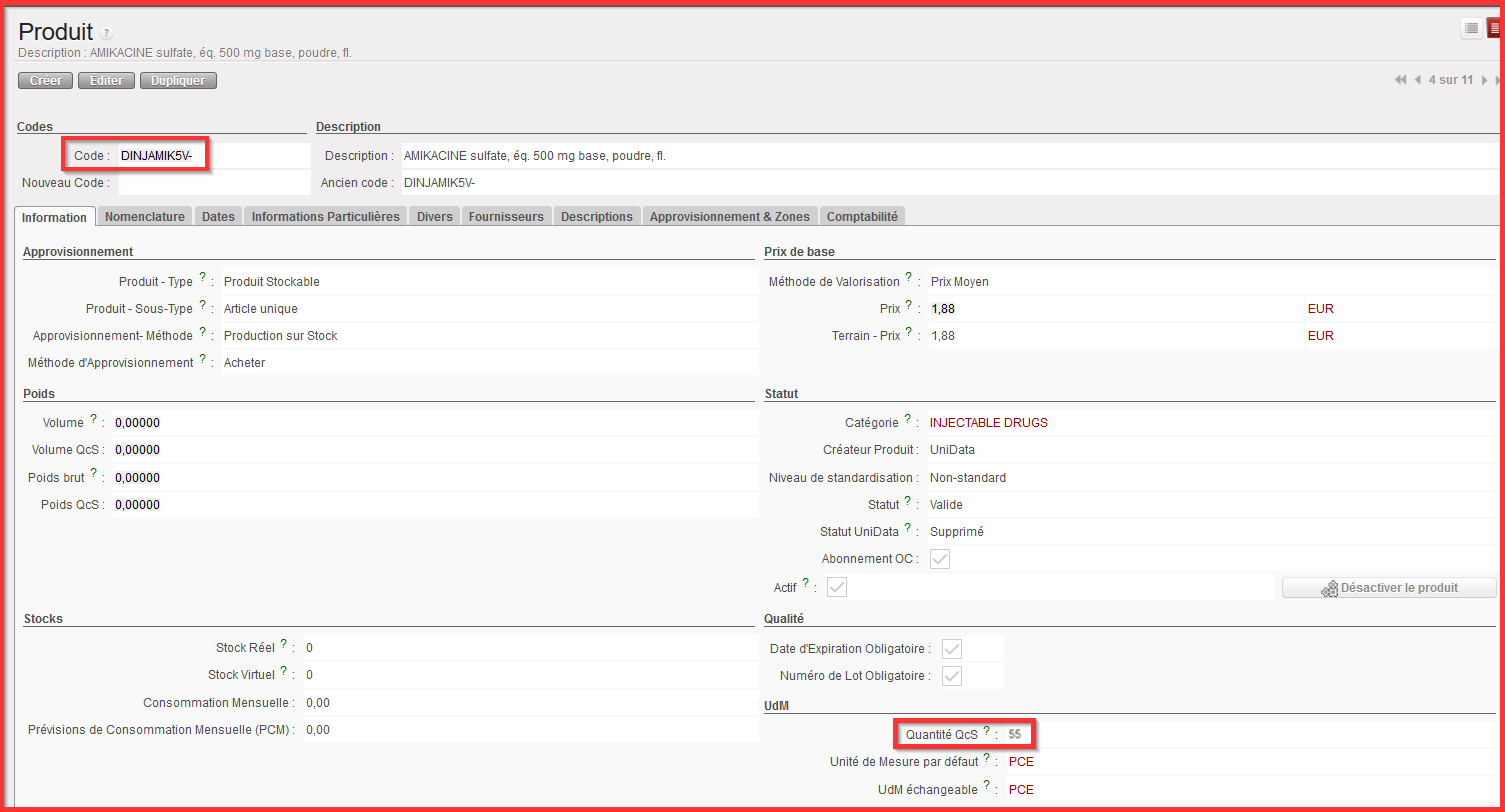

Vous pouvez aller sur Produits > Produits “Rechercher: Produits” et vérifier la “Qté QsC” pour le code produit spécifique dans la fiche produit sous la partie UdM (Unité de Mesure).

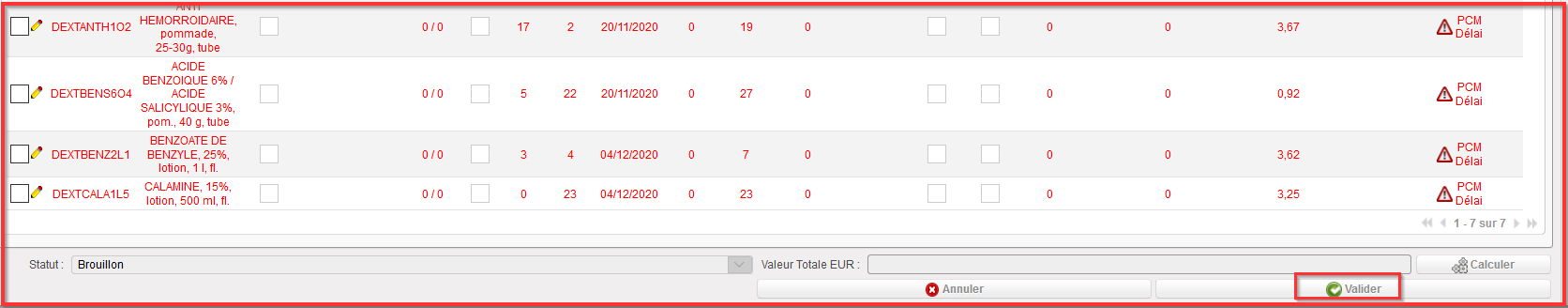

7. De retour à l’écran « Calcul de Commande », lorsque les valeurs sont corrigées pour chaque ligne produits, cliquer sur le bouton “Valider”.

8. Cliquer sur le bouton “Générer la Demande et Fermer”.

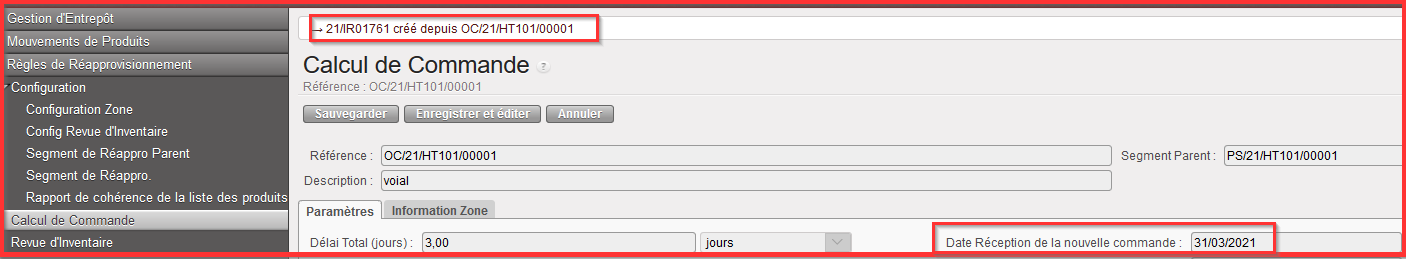

Lorsque vous cliquez sur “Générer la Demande et Fermer”, le Calcul de Commande est Terminé. Un nouveau message est affiché en haut de l’écran nous informant de la nouvelle référence de la DI créée (e.g. 20/IR xxx) à partir de la référence spécifique du calcul de Commande (e.g. OC/20/BDO xxxxx) comme illustré ci-dessous.

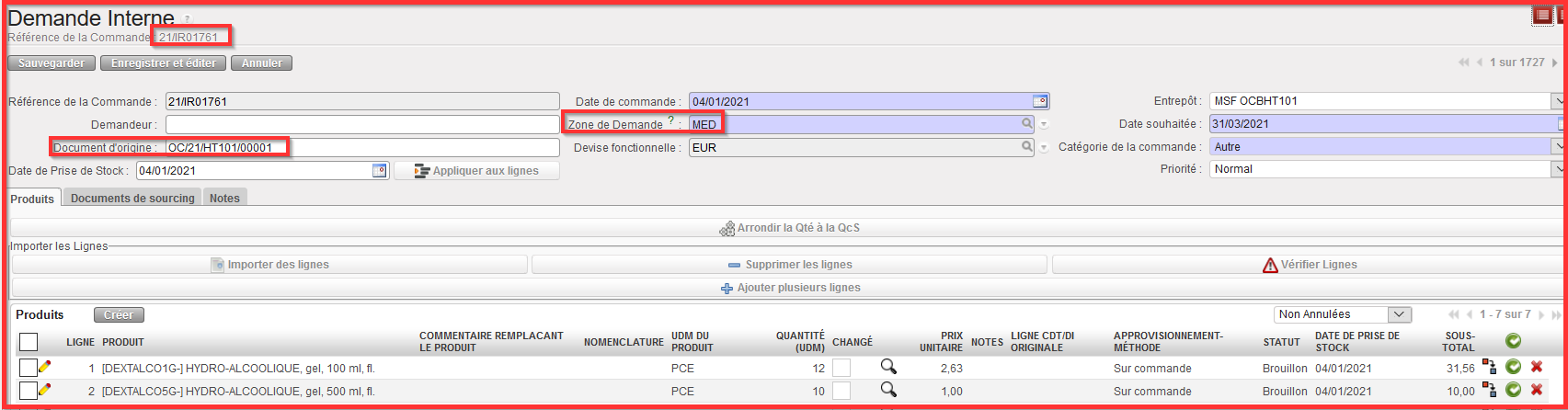

9. Cliquer sur la référence de la DI en haut de l’écran pour être redirigé vers l’écran “Demande Interne”

Le “Segment de Réappro Parent” et le “Segment de Réappro” sont mis à jour à partir de la DI créée, la prochaine commande est due pour le e.g. “Date réception de la nouvelle commande”, illustrée ci-dessus.

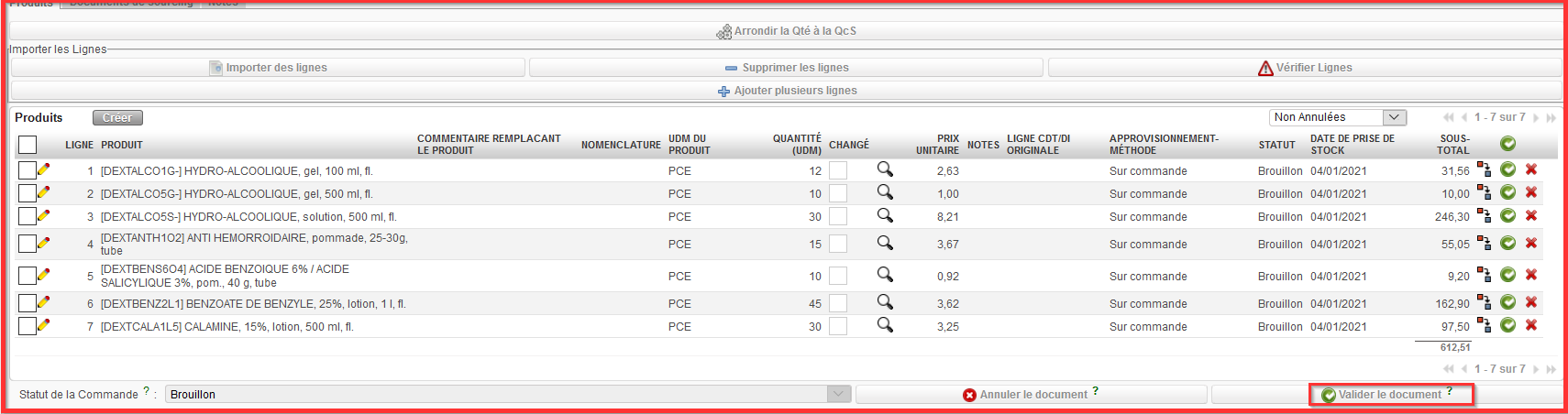

Voir ci-dessous les différents champs de la nouvelle DI.

10. Cliquer sur “Valider le document” sur l’écran DI.

Suite à la validation, il est toujours possible de changer la “Date souhaitée”. Cette date est utilisée au moment du BdC pour déterminer la date “DLS” (Date de Livraison Souhaitée). Les mises à jour ne peuvent se faire vers l’arrière mais seulement vers l’avant. Lorsque vous arrivez à l’étape du BdC dès que les lignes sont validées, elles seront considérées comme de l’encours (pipeline).