Manuel de l’Utilisateur Supply -> 5. Entrepôt -> 5.13 LU-SU4206 Inventaires -> B. LU-SU4206 Comment créer un Inventaire de Stock Initial

Comment créer un Inventaire de Stock Initial

Les Inventaires de Stock Initiaux sont généralement utilisés lors de la création d’une instance mais pas par la suite. Ils sont utilisés pour transférer les niveaux de stock depuis un système informatique utilisé jusque-là (e.g. LogistiX) vers une instance UniField. Il s’agit d’une opération qui n’a lieu qu’une seule fois et durant laquelle les niveaux de stock de départ sont enregistrés dans UniField.

Ce processus fait partie de la migration et est exécuté lors de la création d’une nouvelle instance ou lors de la création d’une nouvelle zone de stock. Cet outil permet d’initialiser les niveaux de stock d’un projet avec tous les détails nécessaires (niveau de stock, zone ou le produit est stocké, coût moyen initial du produit et, en fonction des caractéristiques définies dans la fiche PMD, numéro de lot et date d’expiration).

Les produits, niveaux de stocks et toute autre information saisie, doivent être validés en accord avec les procédures de votre OC.

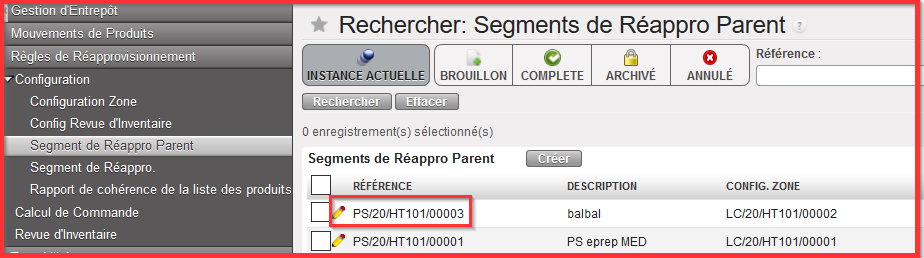

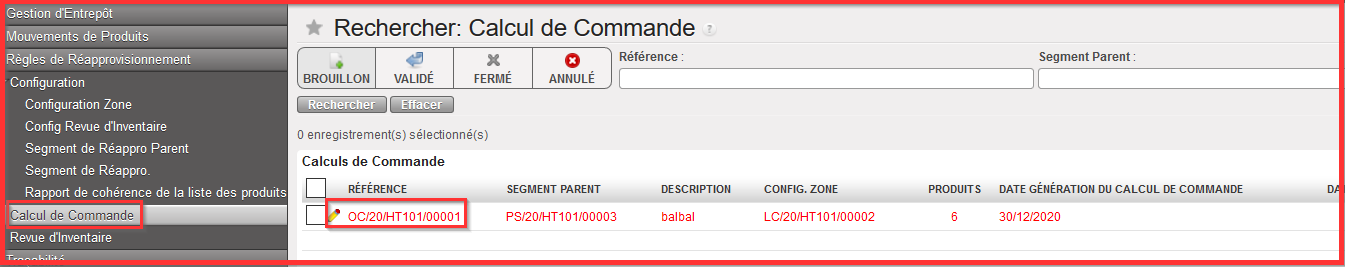

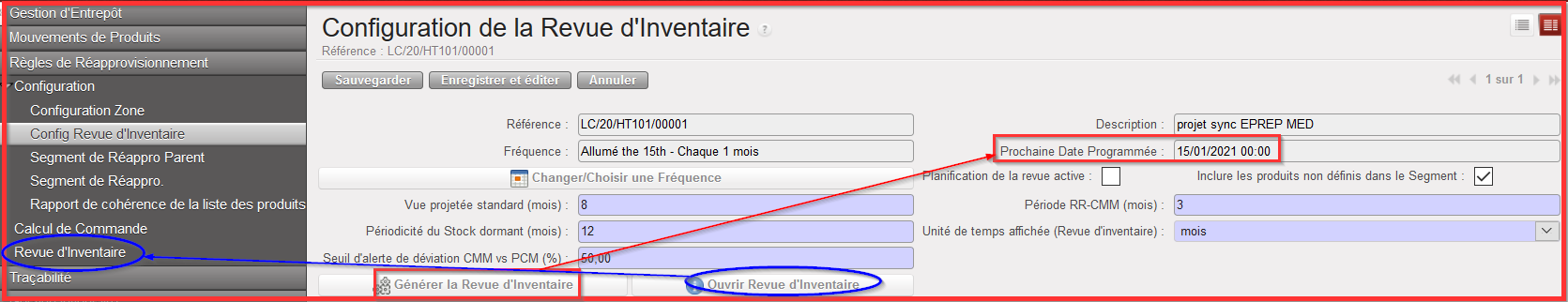

Allez à: Entrepôt / Gestion Inventaire / Inventaire de stock initial

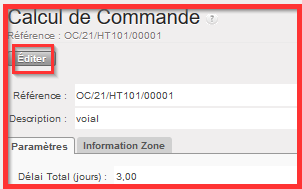

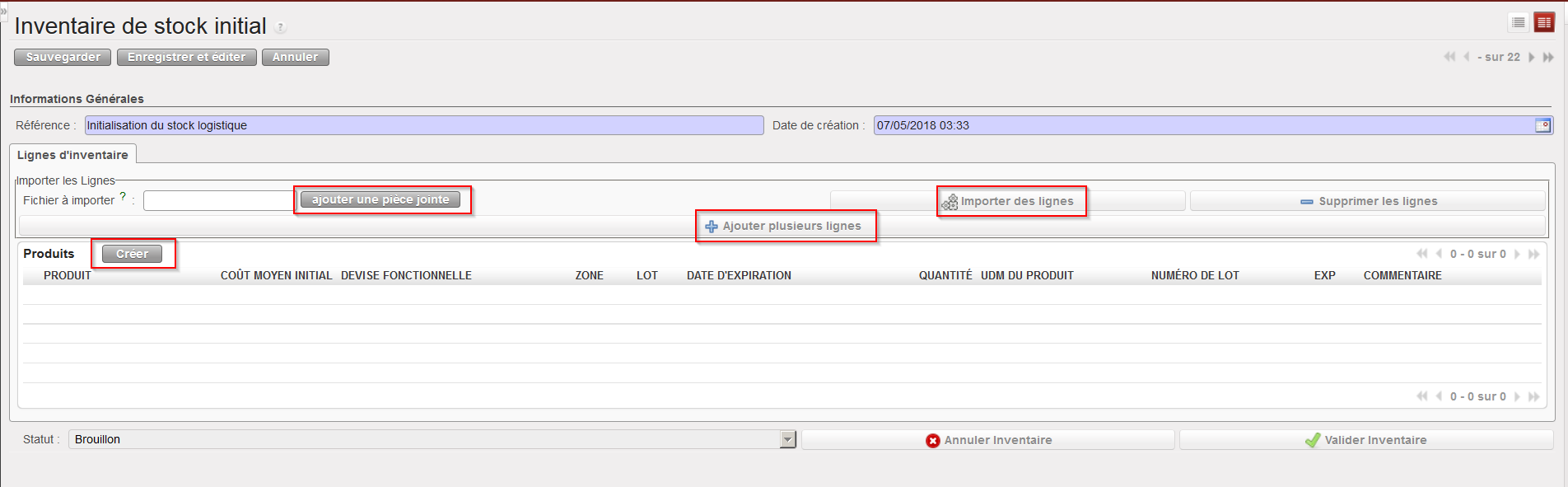

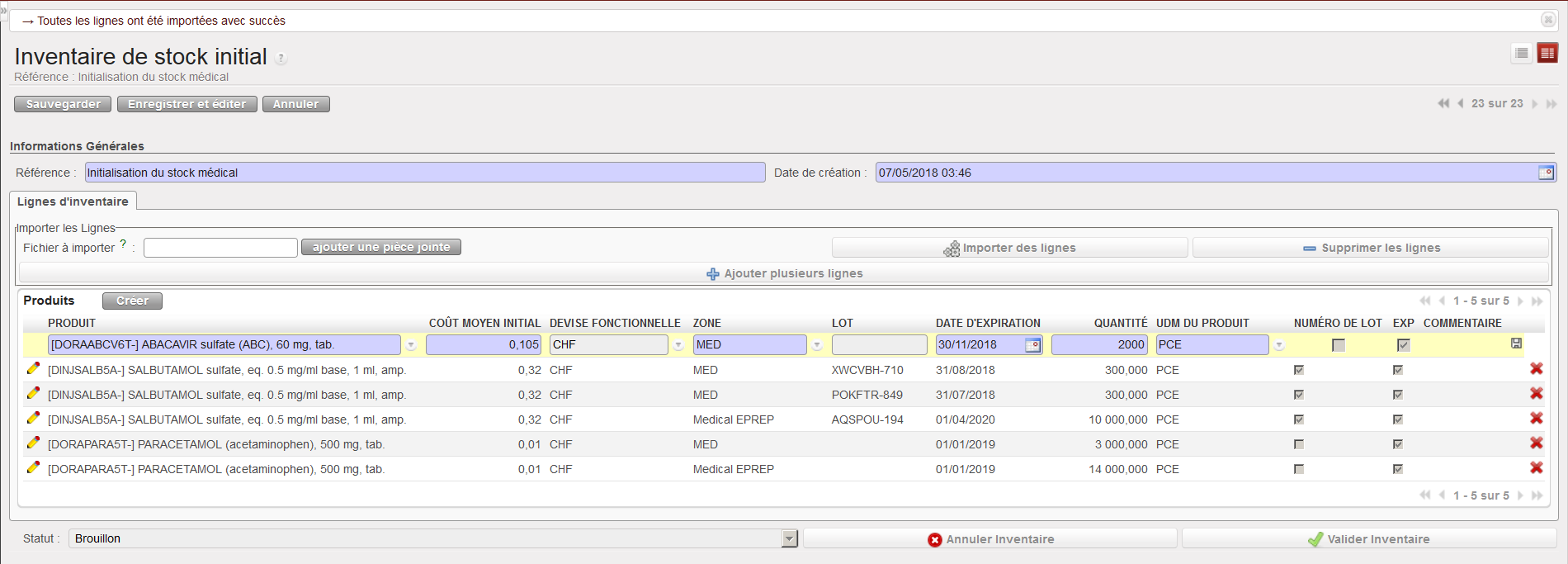

- Cliquez sur le bouton “Créer” pour créer un nouvel ISI.

- Entrez une “Référence” (nom de l’ISI).

- La “Date de création” est initialisée à la date du jour. Modifiez-la si nécessaire.

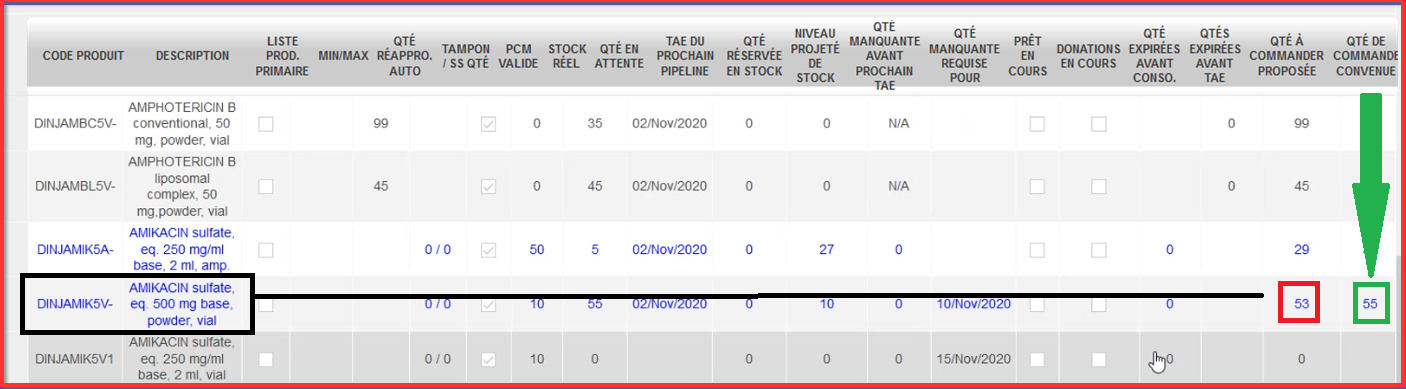

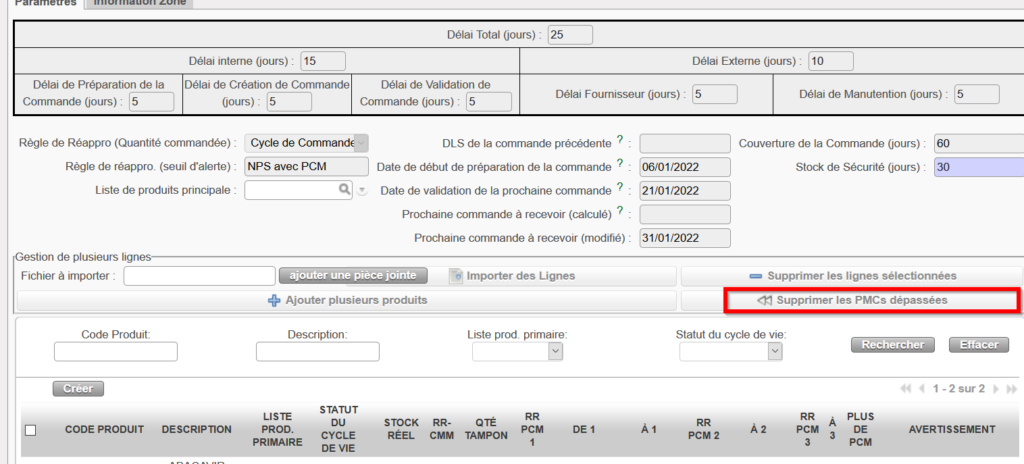

- Ajoutez des lignes de produit en utilisant l’une des méthodes suivantes:

- Ajoutez les lignes individuellement en cliquant sur le bouton “Créer” situé en haut de la table “Produits”, puis en recherchant et sélectionnant le produit nécessaire.

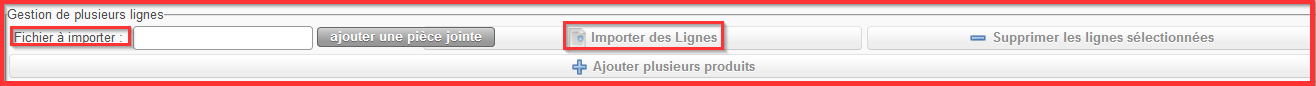

- Ajoutez plusieurs lignes en une étape en cliquant sur le bouton “Ajouter plusieurs lignes”.

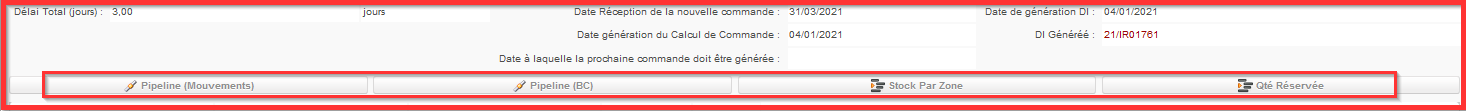

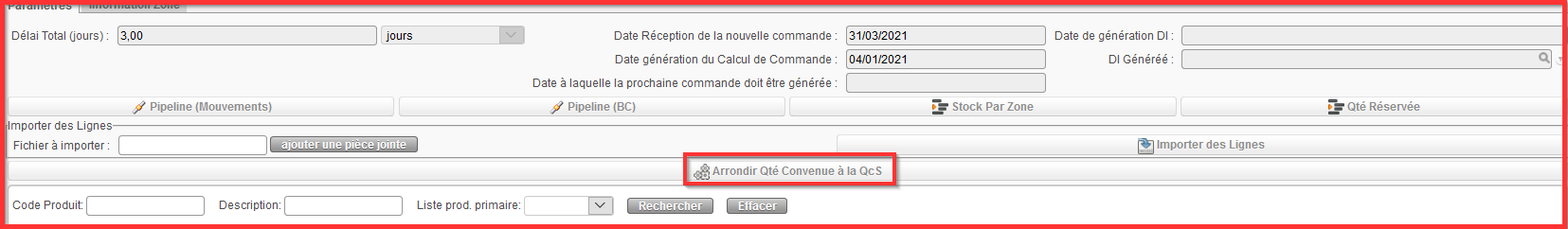

- Importez un fichier (cliquez sur le bouton “ajouter une pièce jointe”, puis sur “Browse”, sélectionnez le fichier à importer et cliquez sur “Importer des lignes”). Les numéros de lots (BN) et dates d’expiration (ED) des produits peuvent être créés lors de l’import. Des vérifications sont réalisées lors de l’import et des messages d’avertissement ou d’erreur apparaissent en cas de conflit (lot déjà existant pour la combinaison produit/BN/ED, mauvais format, information manquante,…)

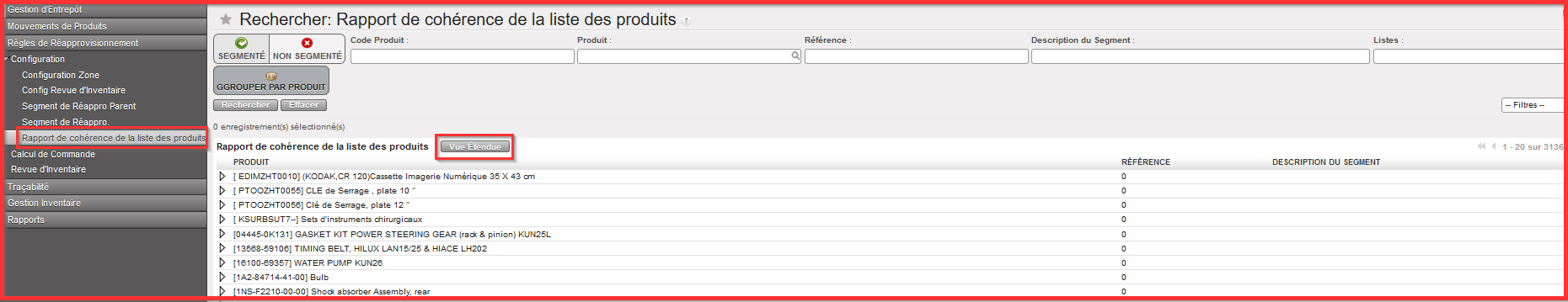

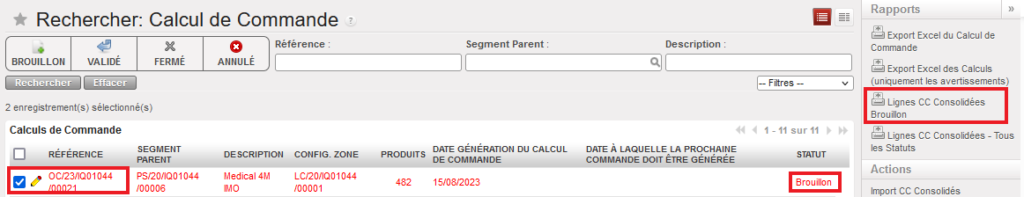

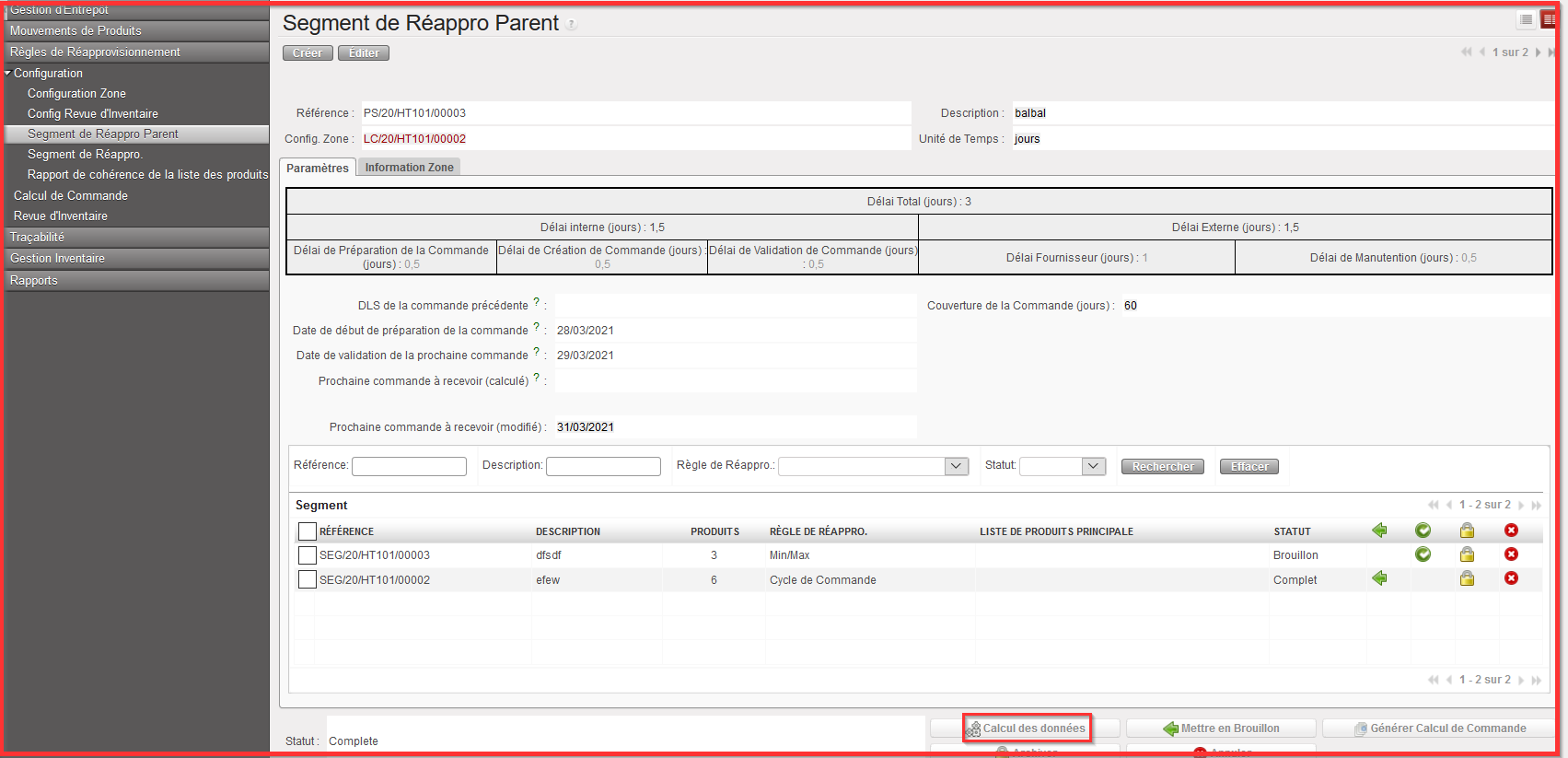

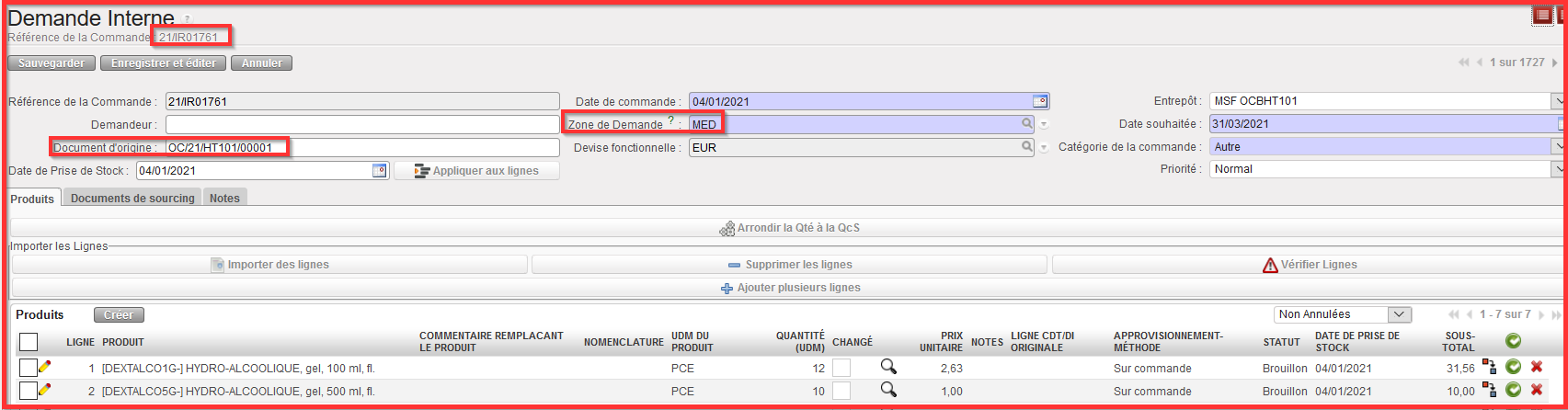

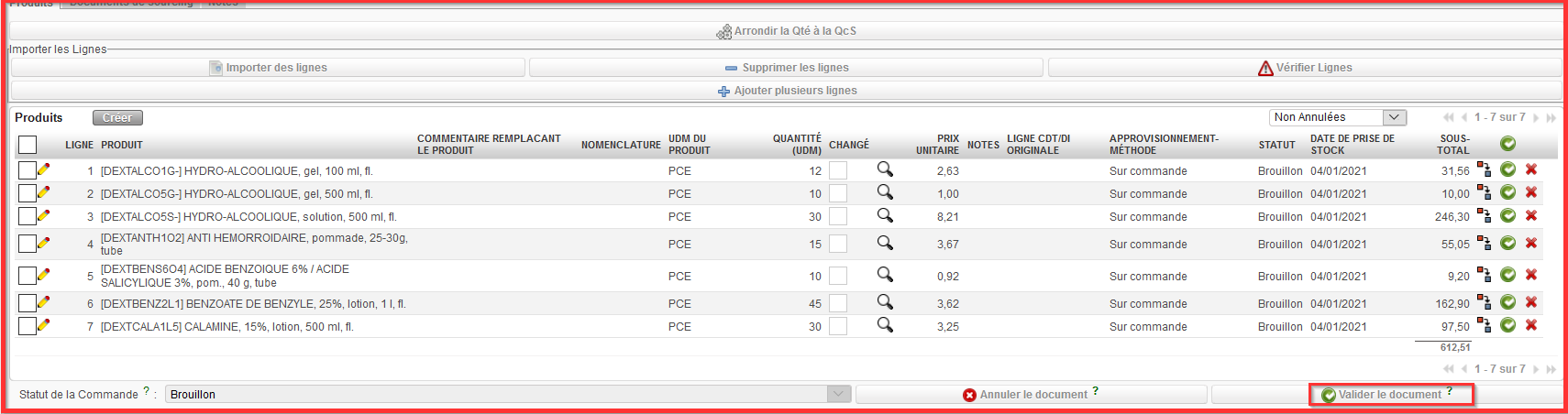

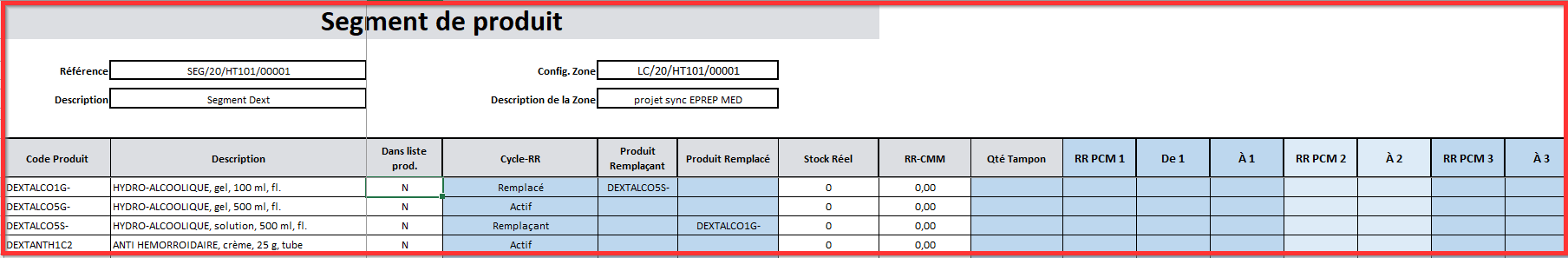

|

| Ajout de lignes sur un Inventaire de stock initial |

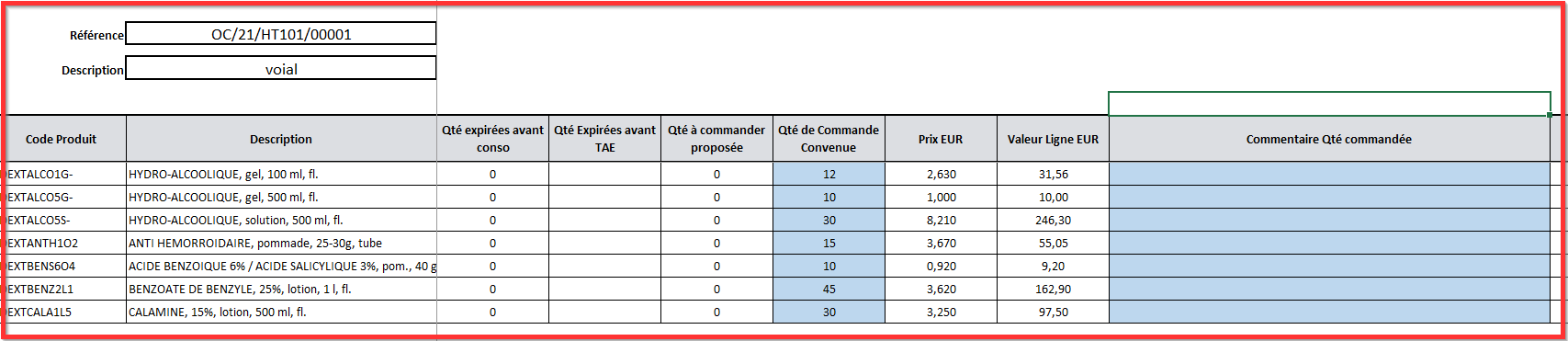

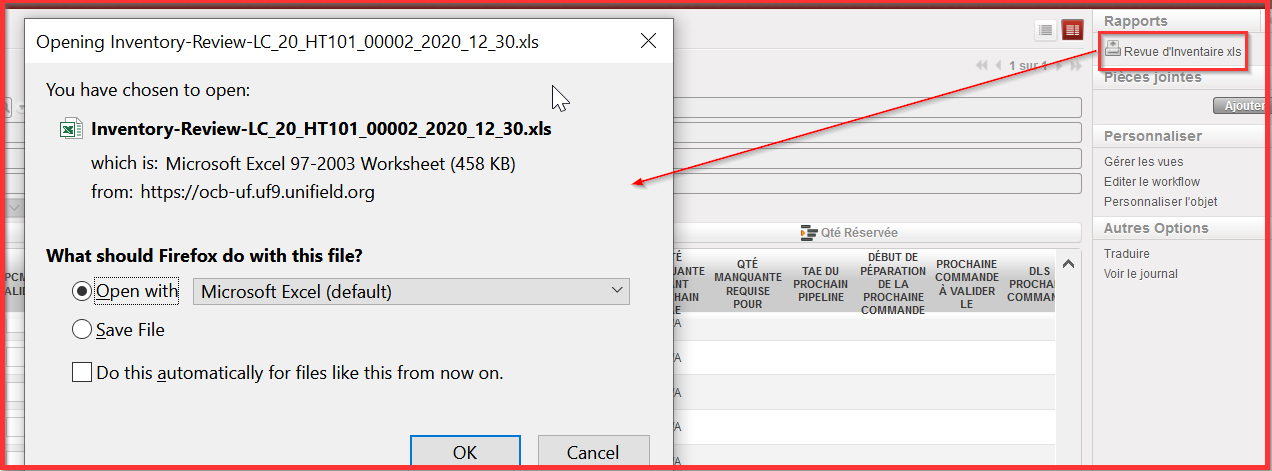

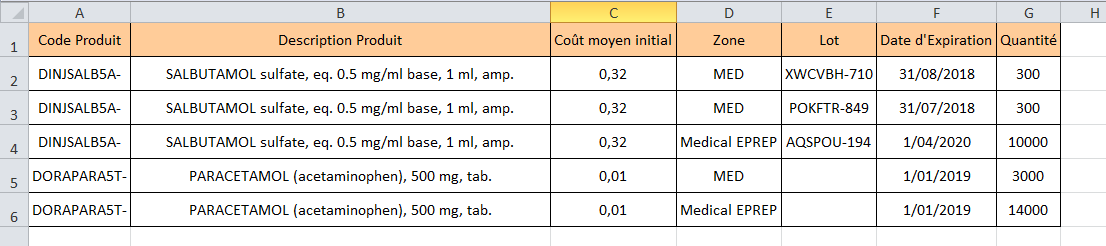

Notez que le fichier importé doit avoir un format spécifique (XML Spreadsheet 2003). Vous pouvez obtenir ce format en exportant un ISI existant via l’option “Exportation initiale des stocks en Excel” disponible dans le panneau de droite. Dans ce fichier, chaque lot (BN/ED) ou zone sont sur une ligne spécifique.

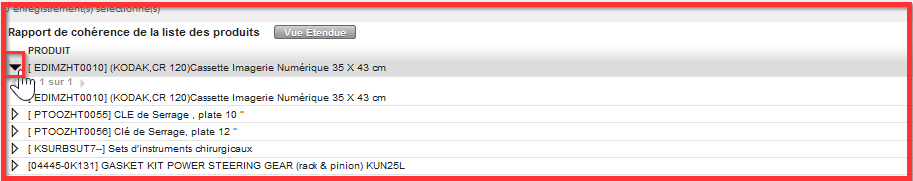

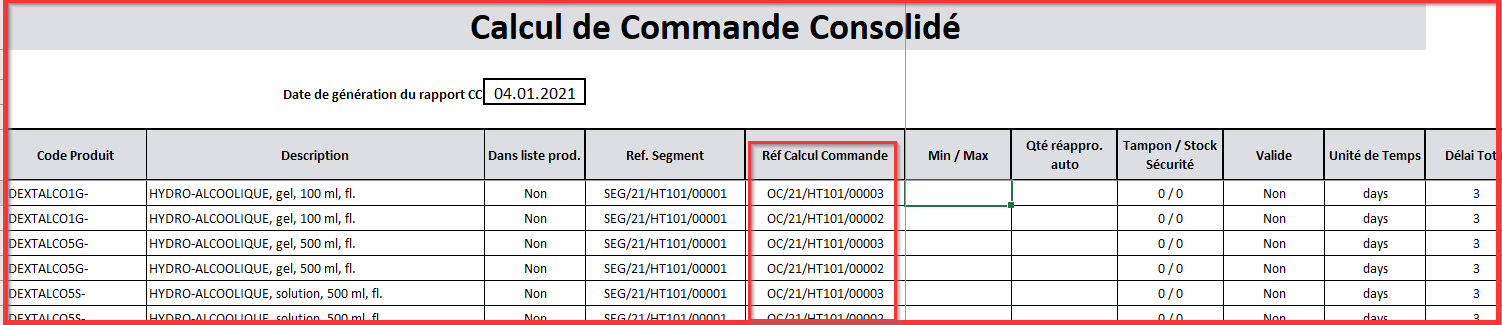

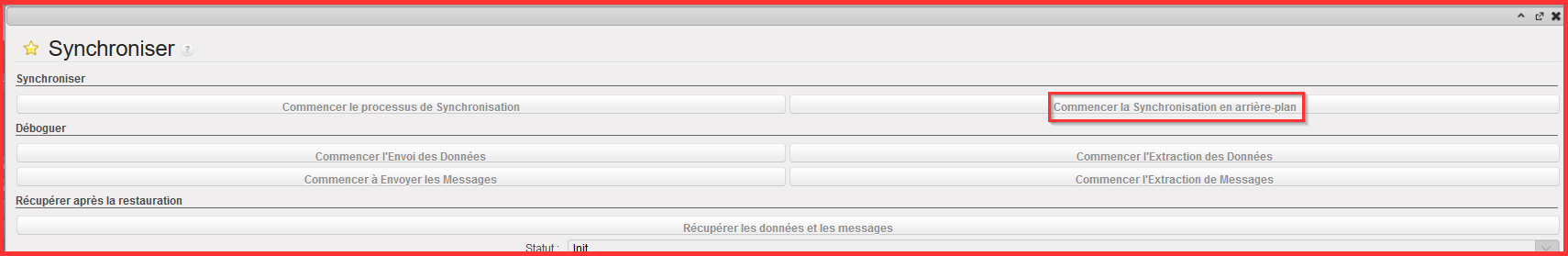

|

| Format de fichier Excel importable sur un Inventaire de Stock Initial |

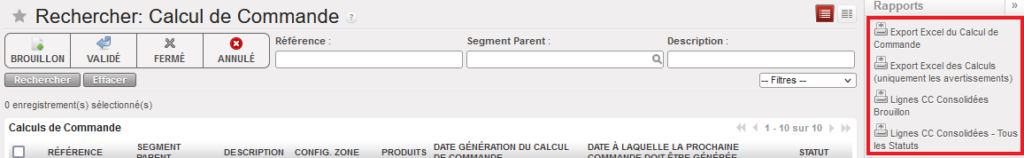

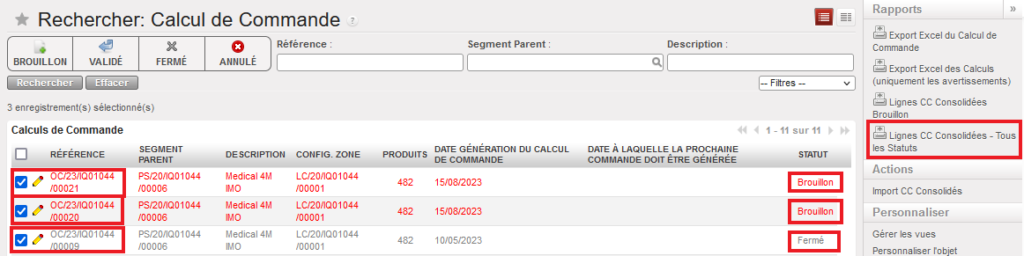

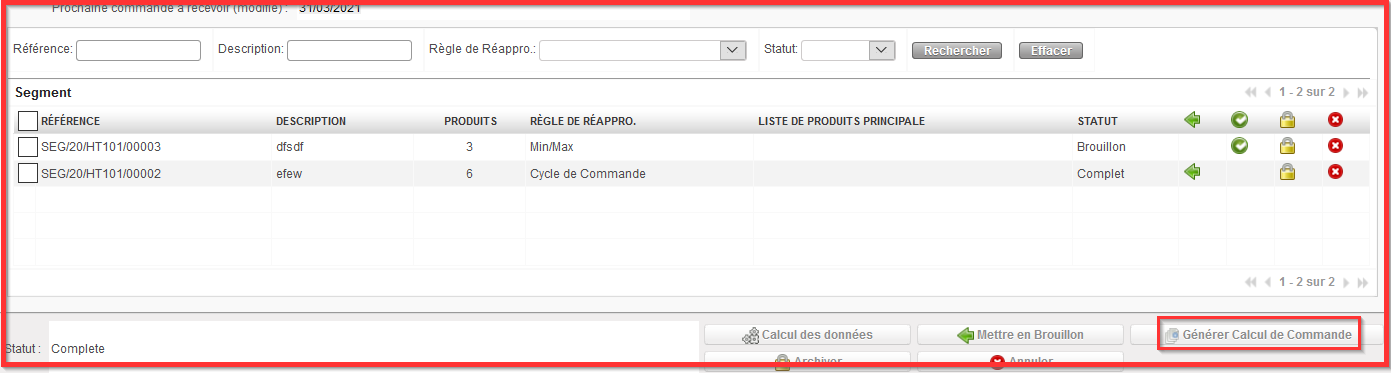

|

| Ajout de lignes sur un Inventaire de Stock Initial |

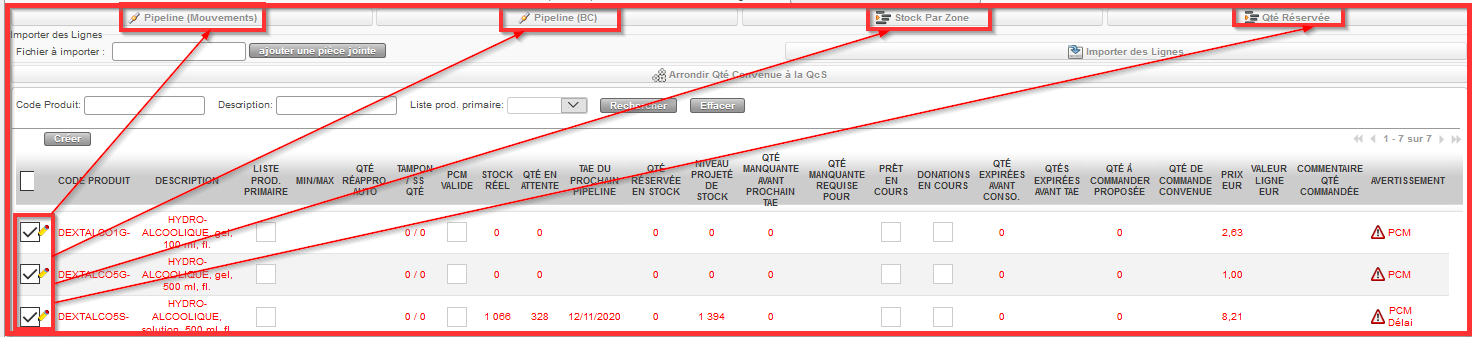

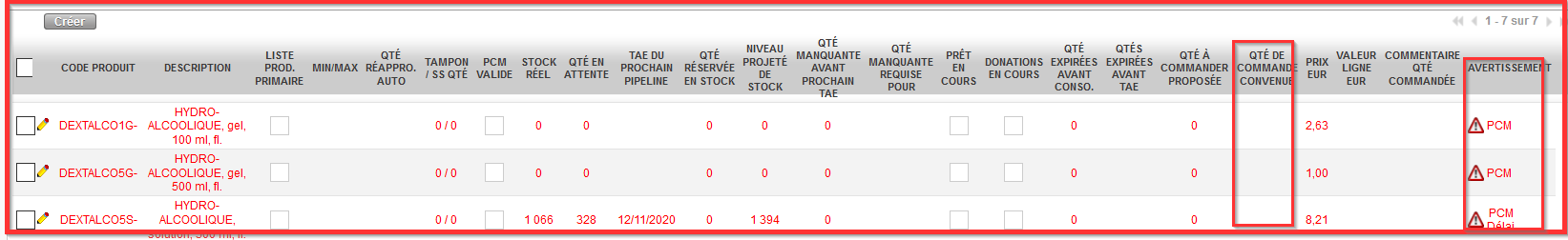

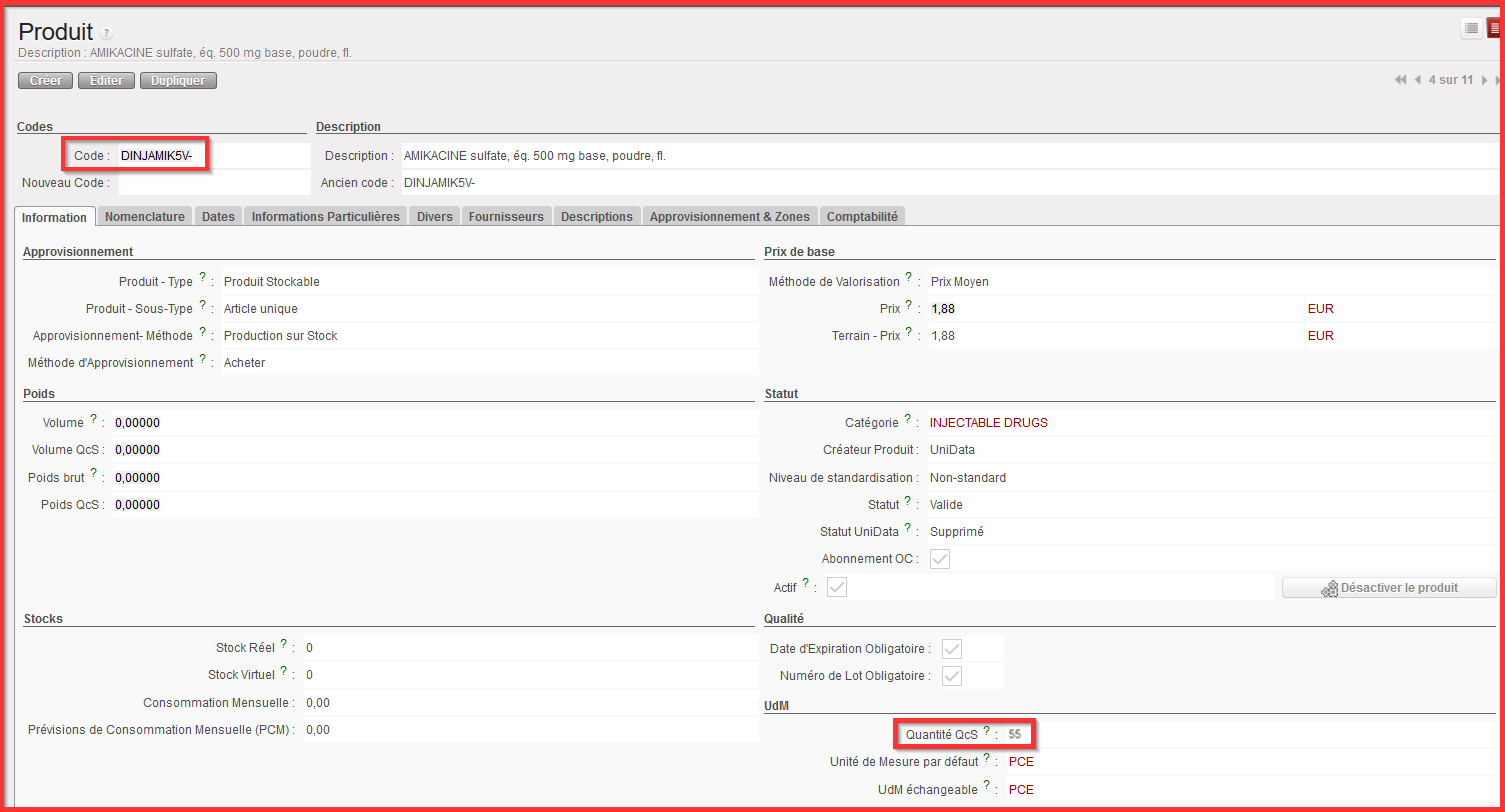

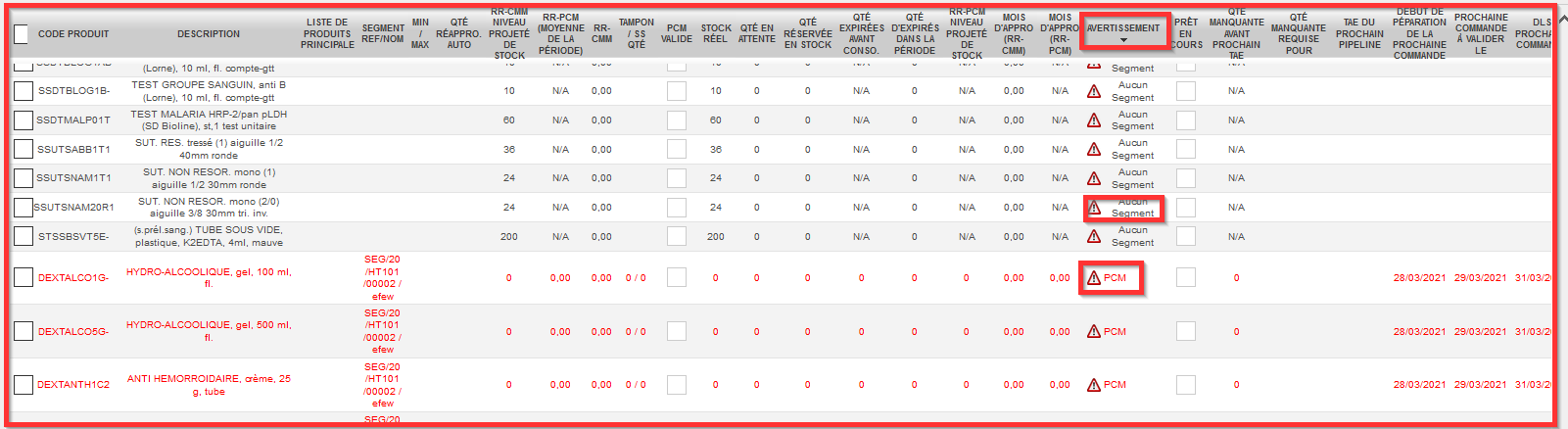

5. A moins d’utiliser la fonction d’import (bouton “ajouter une pièce jointe”) pour ajouter des produits et tous leurs détails, ces détails doivent être ajoutés manuellement ligne par ligne.

6. Cliquez sur l’icône représentant un crayon située à gauche de la ligne pour l’éditer.

7. Ajoutez les informations nécessaires (zone, numéro de lot, date d’expiration,…). Notez que les zones Entrée, Sortie, Colisage, Expedition, Distribution et Quarantaine ne sont pas autorisées.

8. Cliquez sur l’icône représentant une disquette située à droite de la ligne pour sauvegarder les informations saisies.

9. Pour tout produit qui a plus d’un lot ou qui se trouve dans plusieurs zones, une nouvelle ligne doit être créée pour chaque lot ou zone.

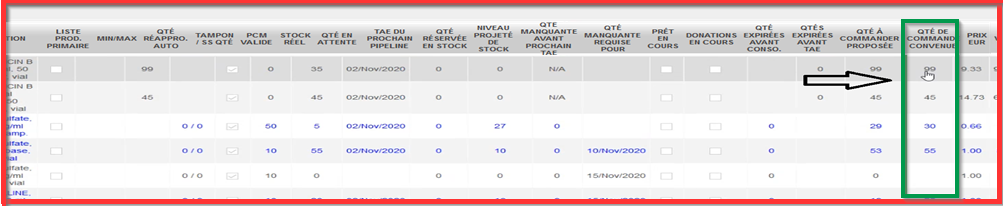

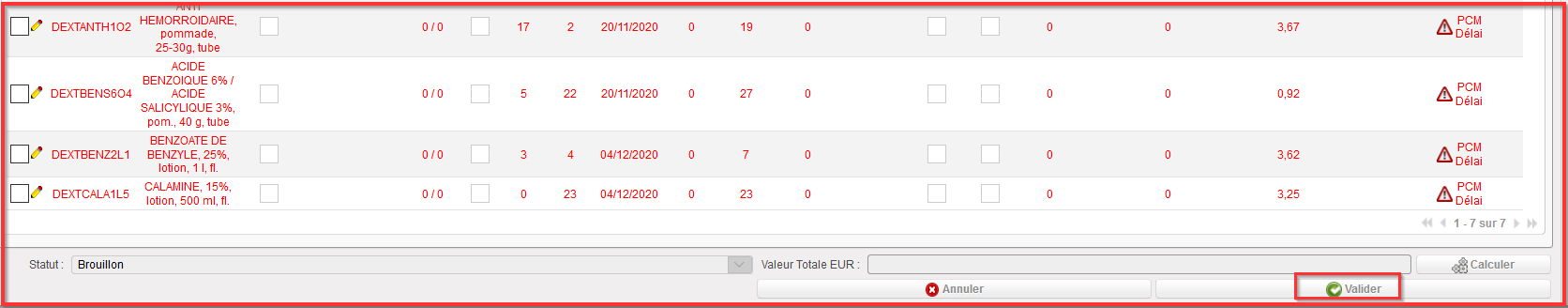

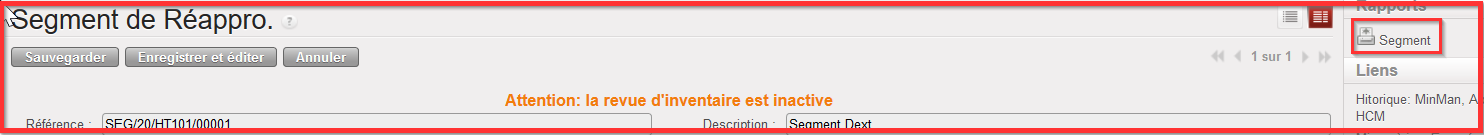

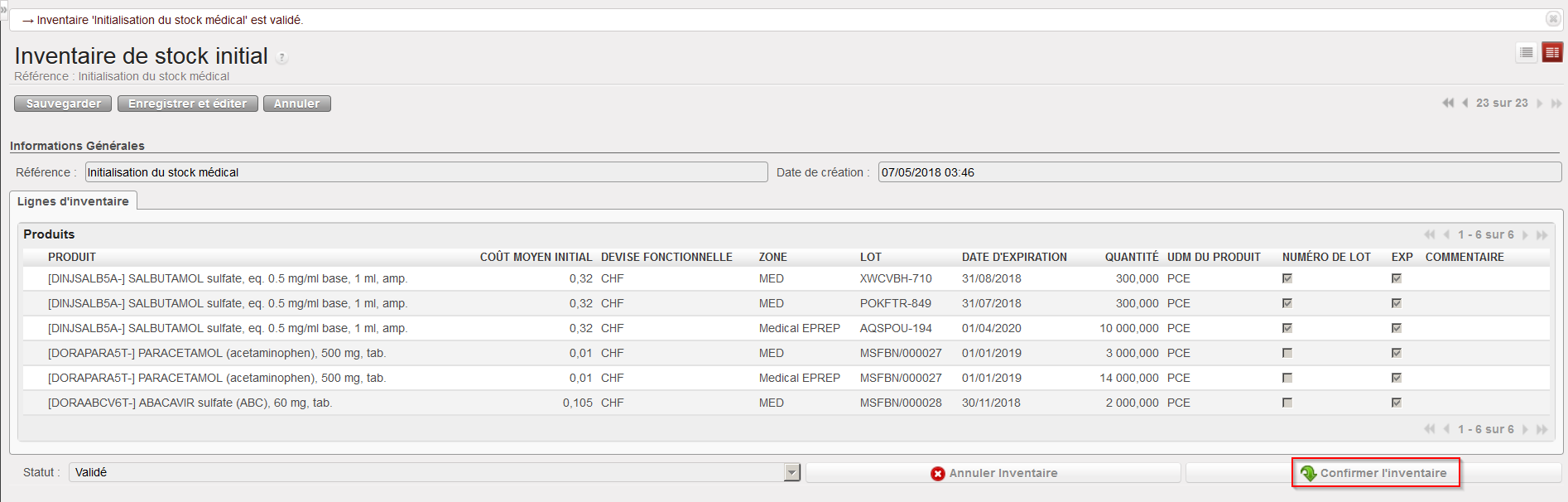

10. Cliquez sur le bouton “Valider Inventaire” pour confirmer que les lignes sont correctes. En conséquence, l’inventaire ne peut plus être modifié.

11. Une fois l’inventaire validé, cliquez sur le bouton “Confirmer l’inventaire” pour ajouter ces produits avec les niveaux de stock saisis dans les zones spécifiées.

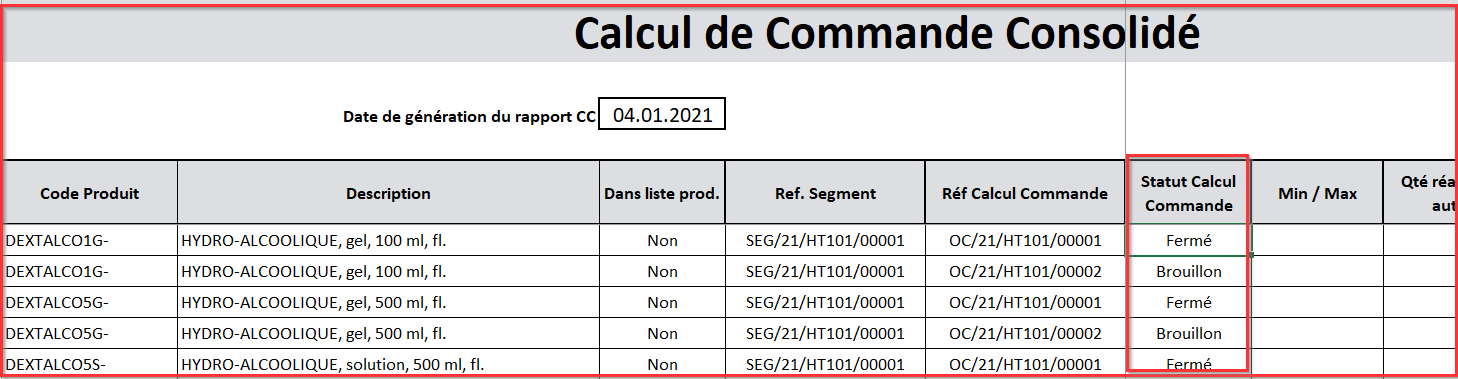

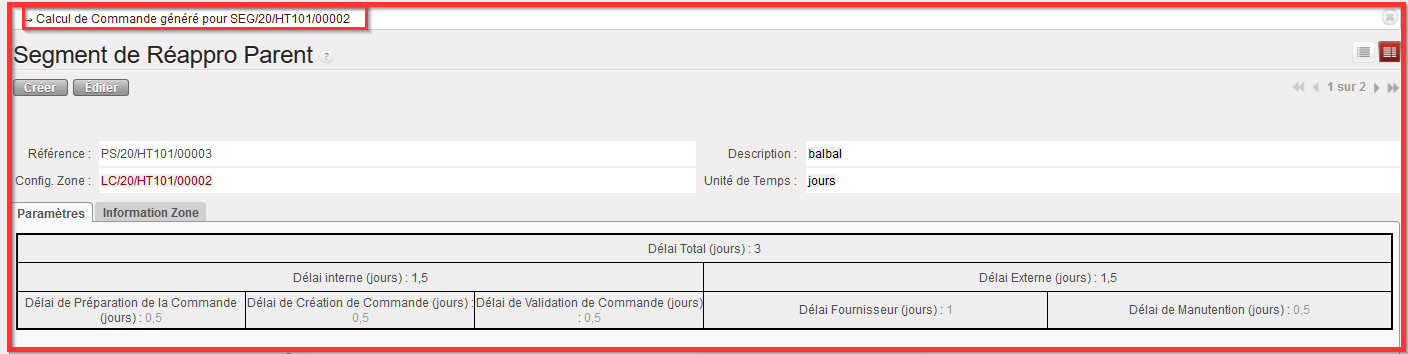

|

| Confirmation d’un Inventaire de Stock Initial |

Notez que le “Coût moyen initial” entré pour chaque ligne de produit met à jour le prix moyen la fiche PMD du produit correspondant. Cela signifie que l’ISI impacte la manière dont les stocks sont valorisés dans les rapports et la valorisation de ces produits dans les commandes. Si plusieurs lignes d’un même ISI concernent un même produit, vous devez entrer un prix unitaire identique sur les différentes lignes concernant ce produit.

Il n’est pas impossible de créer un Inventaire de Stock Initial plusieurs mois après un démarrage (i.e. après qu’une instance ait été utilisée pendant plusieurs mois), mais il faut le faire avec prudence, en particulier en ce qui concerne la valorisation des produits.